При обратном ходе требуется переключить пневмораспределитель (пр1) в противоположное положение. При этом воздух из БПВ будет поступать в правую камеру через обратный клапан (ок2). Одновременно с этим воздух из левой камеры будет стравливаться с атмосферой через дроссель (др1).

При прямом и обратном ходе пневмоцилиндра осуществляется регулировка хода и плавное торможение за счёт двухстороннего пневмодемпфера с двухсторонним штоком. Работа пневмодемпфера осуществляется через пневмораспределитель (пр2).

При прямом ходе пневмоцилиндра пневмораспределитель (пр2) занимает положение как указано на рис.10. Воздух через обратный клапан (ок4) попадает в левую полость пневмодемпфера. Воздух из правой камеры через дроссель (др3) стравливается с атмосферой. Происходит движение поршня пневмодемпфера слева направо. Таким образом происходит более плавное взаимодействие регулируемого упора (ру1) со штоком пневмодемпфера, а следовательно и плавное торможение.

При обратном ходе пневмораспределитель требуется переключить в противоположное положение. Шток пневмодемпфера в данный начальный момент времени будет иметь крайнее правое положение, которое было занято во время прямого хода поршня. Далее произойдёт контакт регулируемого упора (ру2) со штоком пневмодемпфера. Данный контакт будет смягчён за счёт подачи воздуха из магистрали через пневмораспределитель (пр2) в правую полость и одновременного стравливания воздуха из левой полости через дроссель (др3) с атмосферой.

Для удобства соединения модулей робота стыковочные поверхности должны быть обязательно унифицированы, т.е. иметь одинаковую форму, тип крепления и одинаковые присоединительные размеры.

В проектируемом роботе модуль подъёма и модуль поворота могут меняться местам, а также крепится по отдельности к модулю горизонтального выдвижения руки. В результате этого требуется определить одинаковую для обоих модулей присоединительную поверхность и реализовать её на модуле горизонтального выдвижения.

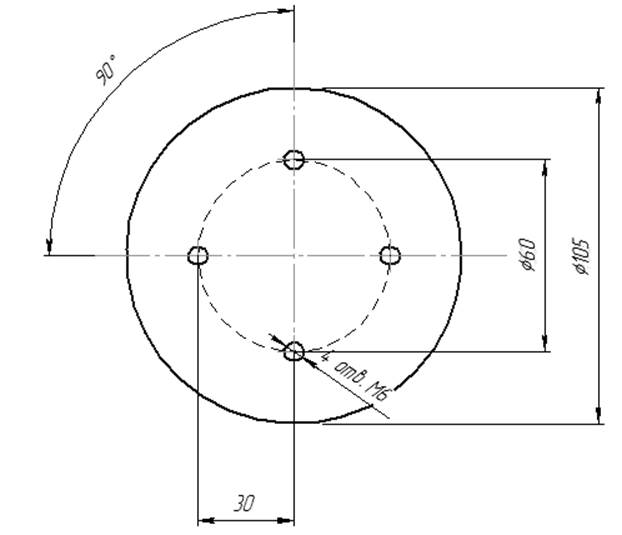

Данная поверхность представлена на рис.11

Рис. 11. Стыковочная поверхность

Присоединительная поверхность представляет собой пластину в форме круга ∅105 мм с четырьмя отверстиями под болты М6, расположенными на ∅60 мм под углом 90°. Толщина пластины для более прочного скрепления должна превышать 6 мм.

Так как ножки пневмоцилиндра расположены на расстояние значительно большем чем ∅105 мм, то нужно использовать переходную пластину, на которую и будет крепиться унифицированная поверхность.

Для упрощения соединения и уменьшения его габаритов, переходную пластину и унифицированную поверхность объединяем в одну деталь.

Эскиз детали представлен на рис.12

Рис.12. Крепление к модулю подъёма

Гильзу пневмоцилиндра изготавливаем из анодируемого алюминия. Анодирование используется для улучшения алюминия. Оно позволяет сделать алюминий более инертным, защищает от коррозии, а также делает его более устойчивым к механическим повреждениям. Качество внутренней поверхности Ra0.63. Данное качество поверхности достигается зеркальным хонингованием. Отклонение от цилиндричности 4 мкм. Посадка отверстия – основное отверстие H6. Для внешней поверхности устанавливается качество Ra3.2, механообработка – точение чистовое. Отклонение от цилиндричности 4 мкм. Лакокрасочное покрытие – внешнее оксидирование.

Шток изготавливаем из нержавеющей стали. В данном случае Ст40Х. Применяем термообработку – нормализацию НВ300. Нормализация улучшает механические свойства метала, в частности увеличивается допускаемое напряжение изгиба, а вместе с тем прочность. Качество поверхности Ra1.25, механообработка – чистовое точение. Отклонение от цилиндричности 3 мкм. Соединительная поверхность с поршнем имеет посадку с натягом k7. Так как поверхность штока является рабочей и трущейся, лакокрасочное покрытие не используется.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.