При нормально организованной струе металла из П/К, наполнение кристаллизатора производится без использования отсечного желоба или без ручного режима притормаживания струи стопорным механизмом.

При этом избиратель режима запуска ручьев на пульту разливщика стали должен быть установлен в режим «Автомат».

При подходе уровня металла в кристаллизаторе к нижнему рабочему положению (250 мм от верхнего торца гильзы кристаллизатора) срабатывает функция автозапуска системы контроля уровня металла в кристаллизаторе.

СКУ автоматически обеспечивает плавное увеличение скорости вытягивания НЛЗ до рабочего уровня и поддержание мениска металла в кристаллизаторе в оптимальном диапазоне. Рабочая скорость разливки набирается плавно в течение 1,5-2 мин.

Запуск ручьёв МНЛЗ в ручном режиме (безстопорная разливка). Резервный вариант - запуск ручьев в ручном режиме с прерыванием струи металла из П/К. При этом, первые порции металла принимаются на отсечной желоб.

После нормализации процесса формирования струи, кристаллизатор наполняется металлом на уровень 300-350 мм от верхнего торца.

В течении 7 ÷ 15 с (в зависимости от сечения НЛЗ) производится отсечка струи желобом и выдержка 5-10 с . Затем желоб отводится и кристаллизатор наполняется металлом до рабочего уровня. Выполняется запуск механизма вытягивания слитка.

После стабилизации процесса разливки, управление скоростью вытягивания слитка переключается в автоматический режим.

Переключение в автоматический режим выполняется при уровне металла в кристаллизаторе около 150 мм от верхнего торца гильзы.

Запуск ручьев МНЛЗ в ручном режиме (разливка со стопорами). Разливщик приподнимает стопор и регулируя расход металла из дозирующего узла, производит наполнение кристаллизатора до рабочего уровня. После запуска механизма вытягивания заготовки и стабилизации процесса разливки, осуществляется переключение в автоматический режим управления позиционированием стопоров и СКУ.

Поддержание уровня металла в кристаллизаторе может обеспечиваться в ручном и автоматическом режимах.

Контроль уровня металла в кристаллизаторе при работе в автоматическом режиме обеспечивается радиоизотопными датчиками. Допустимые колебания уровня металла в кристаллизаторах – +/- 5 мм.

Подача смазки в кристаллизатор. Одновременно с началом вытягивания НЛЗ автоматически включается система подачи технологической смазки. Подаваемая смазка должна исключить подвисание заготовки на стенках гильзы, образование заворотов корочки слитка. Расход смазки регулируется в зависимости от скорости разливки.

При разливке металла из промковша, без защиты струй или с защитой струй с помощью сильфонов, в качестве технологической смазки может использоваться рапсовое масло.

Рекомендуемый расход рапсового масла для смазки стенок гильз кристаллизаторов – 0,08 ¸ 0,1 кг/т стали.

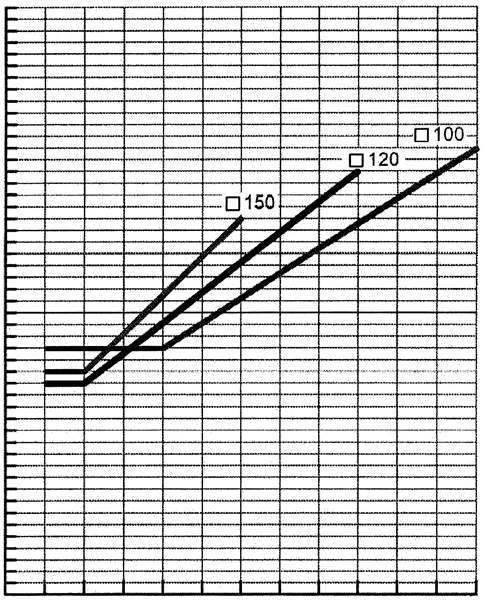

Режимы подачи рапсового масла в кристаллизаторы в зависимости от сечения отливаемых заготовок и скорости разливки приведены на рисунке 6.2.

50

50

45

40

35

30

25

20

15

10

5

0

0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0

Скорость разливки (м/мин)

Рисунок 6.2 — Режимы подачи смазки (рапсовое масло) при непрерывной

разливке стали в заготовки различного сечения

Автоматический расход масла задается и контролируется оператором ЦПУ.

При разливке металла из П/К с защитой струй с помощью погружных стаканов может использоваться шлакообразующая смесь.

Рекомендуемый удельный расход ШОС – 0,5 ¸1,2 кг/т стали. Подача шлакообразующей смеси в кристаллизаторы осуществляется вручную.

Работа механизма качания кристаллизатора. Одновременно с началом вытягивания НЛЗ автоматически включается механизм качания кристаллизатора. Частота качания кристаллизатора задается в зависимости от скорости разливки.

Величина средней скорости разливки для НЛЗ различных сечений представлена в таблице 6.1, а рекомендуемые параметры качания кристаллизаторов для рабочих скоростей разливки представлены в таблице 6.2.

Таблица 6.1 — Средние скорости разливки непрерывнолитых заготовок различного сечения

|

ð 100 мм |

ð 120 мм |

ð 150 мм |

|

5,0 |

3,8 |

2,5 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.