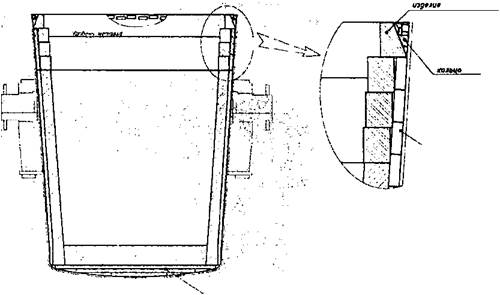

По запропонованій схемі фіксації футерування (рис. 4.2 ) був виготовлений один ківш і як дослідний зразок відданий в роботу. Вібраційне ущільнення вогнетривкого бетону виявилося важко здійсненним.

|

Рисунок 4.2– Схема футерування сталерозливного ковша з арматурним рядом з вогнетривких виробів і монолітним замковим кільцем, виробленого з вібраційного мулітокорундового бетону |

В ході експлуатації сталерозливного ковша з монолітним замковим кільцем, виконаним з вібраційного муллітокорундового бетону, з арматурним рядом з вогнетривких виробів, були виявлені ряд недоліків даного виду фіксації:

– з причини того, що зазор між корпусом ковша і верхнім рядом цегляного футерування був недостатнім для повноцінного введення занурюваного пневматичного вібратора, вимога до укладання щільного вогнетривкого бетону не виконувалася, внаслідок чого монолітне замкове кільце мало низьку механічну міцність;

– при виконанні технологічних операцій по видаленню рідкого шлаку після розливання, видаленню лому вогнетривів і перекладі ковша з вертикального положення в горизонтальне відбувається пошкодження фіксуючого поясу і зміщення футерування по подовжній осі;

– переміщення футерування з'явилося причиною утворення зазорів між корпусом ковша і його футеруванням, в яких згодом проникав рідкий метал з ковша. Спостерігався локальний перегрів корпусу ковша, а після видалення футерування на внутрішній поверхні днища ковша був виявлений застиглий метал.

Таким чином, аналіз роботи дослідного сталерозливного ковша показав, що спосіб фіксації футерування ковша шляхом створення монолітного замкового кільця, виконаного з вібраційного муллітокорундового бетону, при збереженні всього арматурного ряду з вогнетривких виробів, є недостатньо надійним.

|

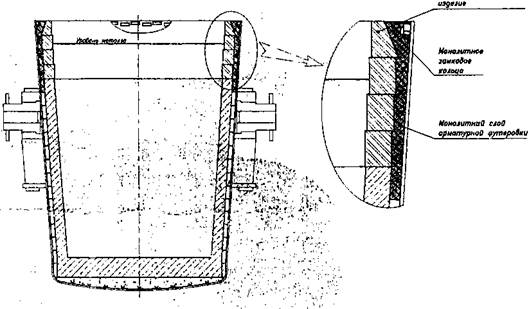

Рисунок 4.3 – Схема футерування сталерозливного ковша анкерними кріпленнями монолітного арматурного слою футеровки

Для забезпечення надійної фіксації футерування внутрішня поверхня днища корпусу ковша була оснащена металевими анкерами з жароміцної неіржавіючої сталі, що дозволило додатково зафіксувати монолітний вирівнюючий шар, що є одночасно і арматурним. Внутрішня поверхня, стінок корпусу ковша в шлаковій зоні була також оснащена такими ж металевими анкерами, як і в днищі ковша, які були приварені по периметру внутрішньої поверхні корпусу ковша на відстані від 300 до 1500 мм від верхньої кромки корпусу. На 1м2 було приварено 9 анкерів, розташованих під кутом 90° один щодо одного. При даному типі фіксації було мінімізовані дії на елемент фіксації футерування високої температури і рідкого високотемпературного розплаву.

Монолітний шар футерування стінок в районі шлакового поясу з анкерним кріпленням покликаний утримувати від зсувів цегляне арматурне футерування стінок, розташований нижче за шлаковий пояс.

Враховуючи щільний контакт монолітного робочого прошарку футерування і цегляного арматурного ряду футерування стінок, обумовленого наявністю виступів в цегляній арматурній кладці, анкерне кріплення покликане зафіксувати і робочий монолітний шар футерування.

Виготовлення монолітного арматурного шару футерування в районі шлакового поясу проводили без використання спеціального металевого шаблону. Як шаблон для виготовлення монолітного арматурного футерування шлакового поясу завтовшки 80 мм були використані робочий ряд футерування з периклазовуглецевих вогнетривких виробів. На торцеву частину монолітного робочого шару стінок поетапно по 2-3 ряди встановлювалися 5 рядів периклазовуглецевої цеглини форматів 4Р8, 4Р22, при цьому між рядами цегляного футерування шлакового поясу і корпусом ковша був витриманий зазор 80 мм. Далі за встановлене робоче футерування з периклазовуглецевої цеглини був залитий вогнетривкий бетон, після чого проведена витримка протягом 12 г. Верхній ряд виконували з використанням фасонних периклазовуглецевих виробів форматів 4Р8-3 і 4Р22-3 з розмірами 250x187x90 (зі зрізом виробів у бік борту ковша). Виготовлення замкового монолітного кільця здійснювалося вище описаним способом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.