|

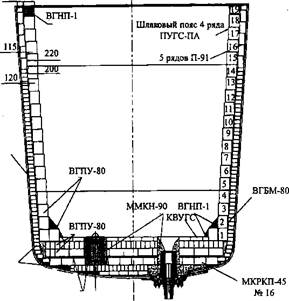

Рисунок 4.1 – Схема футерування 350-т сталерозливного ковша

Робоче футерування стін виконане з високоглиноземистихпериклазовуглецевовмістких вогнетривів покращеного хіміко-мінерального складу з комплексним використанням корундової складової з алюмомагнієвою шпінеллю, що характеризуються високою металостійкістю, малою теплопровідністю і невеликим ТКЛР в порівнянні з периклазовуглецевимі виробами.

Нижня частина стінок, підвладна сильному ерозійному зносу при зливі металу з конвертера і при донному продуванні інертним газом в ході позапічної обробки, захищена додатковим хибним кільцем і набиванням укосу високоглиноземистою пластичною масою, вживаною також для закладення бортівки ковша.

Між робочим і контрольним футеруванням стінок передбачено набивання захисного шару завтовшки близько 25 мм високо глиноземистою буферною масою.

Для робочого футерування днища завтовшки 300 мм використовується високоглиноземистий периклазовуглецевовміский або периклазошпінельновуглецева цеглина, для захисного шару "хибного" дна завтовшки 80 мм - кварцитовуглецеві вогнетриви. Між контрольним і робочим футеруванням передбачений захисний шар високоглиноземистого вогнетривкого бетону або мулітокорундової набивної маси завтовшки 25 - 30 мм.

Для обробки сталі аргоном в днищі ковша встановлюються два продувальні блоки з радіально розташованими щілинами шириною 0,15 мм. Гніздові вироби - це цілісні корундові віброущільненні блоки з тиксотропного бетону КБВ-ГС.

4.2 Вдосконалення способів фіксації футерування в корпусі сталерозливного

ковша агрегату кіш-піч

Введення в експлуатацію агрегату ківш-піч викликав необхідність внесення змін в конструкцію корпусусталерозливних ковшів, зміни схеми футерування і застосування нових вогнетривких матеріалів. У зв'язку з цим в мартенівському цеху вироблений поетапний перевід всього парку сталерозливних ковшів на комбіновану схему футерування з монолітним робочим шаром стінок і днища з щільного корундошпінельного вогнетривкого бетону і цегляного робочого рядом футерування шлакового поясу з периклзовуглецевої цеглини. Комбінована схема футерування сталерозливних ковшів була вибрана на основі аналізу існуючих технологій і досвіду металургійних підприємств з урахуванням особливостей роботи мартенівського цеху [12,13].

Одним з найважливіших елементів, що забезпечують стійкість і експлуатаційну надійність футерування, є система її фіксації в корпусі сталерозливного ковша. На більшості металургійних підприємств для фіксації футерування в ковшах із зворотною конусністю застосовується сталевий обмежувальний пояс на торці корпусу ковша [14, 15]. В процесі експлуатації ковшів сталевий обмежувальний пояс піддається тепловій дії з боку електричної дуги при обробці на агрегаті ківш-піч, дії шлаку при видаленні його з ковша після розливання і механічній дії з боку футерування, що має масу близько 40 т. В результаті обмежувальний пояс деформується і вимагає частих ремонтів і заміни.

Фахівцями металургійного комплексу ЗАО «ДОНЕЦКСТАЛЬ-МЗ» замість металевого поясу був запропонований і прийнятий як базовий інший елемент фіксації футерування, який є монолітним вогнетривким замковим кільцем. Заздалегідь по периметру корпусу ковша по внутрішній поверхні на відстані 40 і 20 мм від верхньої кромки в шаховому порядку приварюються квадратні металеві анкерні бруси із стороною 40-60 мм і завдовжки 150 мм через кожних 50 мм. Формування монолітного замкового кільця виконується способом заливки вогнетривкого бетону в зазор між корпусом ковша і верхнім рядом цегляного футерування шлакового поясу. Верхній робочий ряд цегляного футерування шлакового поясу виконується з фасонних периклазовуглецевих виробів форматів 4Р8-3 і 4Р22-3 з розмірами 250 x187 x90 (із зрізом виробів у бік борту ковша). На першому етапі для виготовлення монолітного кільця був використаний щільний муллітокорундовий вогнетривкий бетон, що вимагає вібраційного ущільнення за допомогою занурюваних пневматичних вібраторів.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.