5.1 Базовый радиус МНЛЗ

При использовании радиальных и криволинейных МНЛЗ при переводе слитка в горизонтальное положение его приходится деформировать – разгибать. При разгибе или правке возникающие в слитке напряжения могут превысить предел прочности и привести к образованию различного рода трещин. При этом необходимо принимать во внимание отливаемый сортамент, сечение заготовки и условия охлаждения слитка, так как все эти параметры определяют допустимую величину деформации металла.

В случае радиальной машины разгиб слитка, как правило, проводится полностью в затвердевшем состоянии в одной точке.

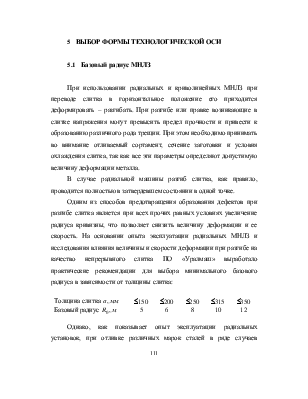

Одним из способов предотвращения образования дефектов при разгибе слитка является при всех прочих равных условиях увеличение радиуса кривизны, что позволяет снизить величину деформации и ее скорость. На основании опыта эксплуатации радиальных МНЛЗ и исследования влияния величины и скорости деформации при разгибе на качество непрерывного слитка ПО «Уралмаш» выработало практические рекомендации для выбора минимального базового радиуса в зависимости от толщины слитка:

|

Толщина слитка |

£150 |

£200 |

£250 |

£315 |

£350 |

|

Базовый радиус |

5 |

6 |

8 |

10 |

12 |

Однако, как

показывает опыт эксплуатации радиальных установок, при отливке различных марок

сталей в ряде случаев приходится снижать скорость разливки стали из-за

появления внутренних горячих трещин1 в металле при его разгибе. Это

обусловлено тем, что к точке разгиба слиток приходит с температурой в его

центральной части, близкой к температуре кристаллизации. В области этих

температур существует так называемый высокотемпературный интервал хрупкости,

характеризуемый резко выраженным «провалом» прочностных и пластических свойств

металла. Для многих сталей он проявляется при температурах ³1300 оС и выше.

Так, предел прочности углеродистой стали в температурном интервале хрупкости

снижается до 1 – 10 ![]() .

Поэтому для предотвращения образования внутренних трещин необходимо при разгибе

снижать скорость и величину деформации слоев металла, находящихся в

температурном интервале хрупкости [25].

.

Поэтому для предотвращения образования внутренних трещин необходимо при разгибе

снижать скорость и величину деформации слоев металла, находящихся в

температурном интервале хрупкости [25].

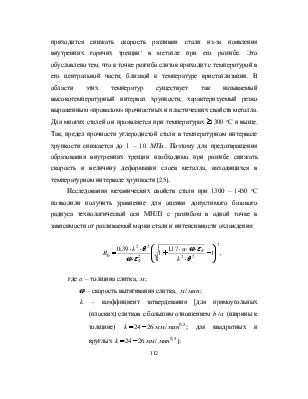

Исследования механических свойств стали при 1300 – 1450 оС позволили получить уравнение для оценки допустимого базового радиуса технологической оси МНЛЗ с разгибом в одной точке в зависимости от разливаемой марки стали и интенсивности охлаждения:

где ![]() –

толщина слитка,

–

толщина слитка, ![]() ;

;

![]() –

скорость вытягивания слитка,

–

скорость вытягивания слитка, ![]() ;

;

![]() –

коэффициент затвердевания [для прямоугольных (плоских) слитков с большим

отношением

–

коэффициент затвердевания [для прямоугольных (плоских) слитков с большим

отношением ![]() (ширины

к толщине)

(ширины

к толщине) ![]() ; для

квадратных и круглых

; для

квадратных и круглых ![]() ];

];

![]() –

величина допустимой деформации слоев металла в температурном интервале

хрупкости [для малоуглеродистого, мелкозернистого металла можно принять

–

величина допустимой деформации слоев металла в температурном интервале

хрупкости [для малоуглеродистого, мелкозернистого металла можно принять ![]() ; для

среднеуглеродистого и легированного металла

; для

среднеуглеродистого и легированного металла ![]() и для

высокоуглеродистого и сложнолегированного

и для

высокоуглеродистого и сложнолегированного ![]() ];

];

![]() –

коэффициент, учитывающий интенсивность охлаждения слитка в ЗВО [

–

коэффициент, учитывающий интенсивность охлаждения слитка в ЗВО [![]() ;

меньшее значение относится к умеренной интенсивности, высокое к большей].

;

меньшее значение относится к умеренной интенсивности, высокое к большей].

Следует отметить,

что в реальных условиях при определении ![]() необходимо

корректировать скорость разливки и интенсивность охлаждения для стали

конкретной марки.

необходимо

корректировать скорость разливки и интенсивность охлаждения для стали

конкретной марки.

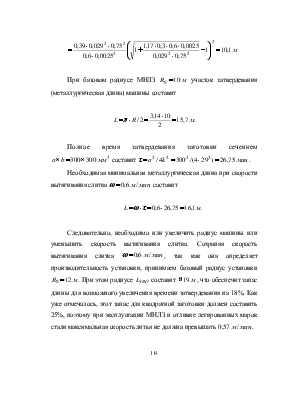

Пример 5.1 Определить базовый радиус

установки непрерывной разливки стали для разливки высокоуглеродистых

легированных сталей в заготовки сечением ![]() .

.

Принимаем для

данного сортамента следующие исходные данные: допустимая деформация внутренних

слоев в температурном интервале хрупкости ![]() ;

интенсивность охлаждения – умеренная,

;

интенсивность охлаждения – умеренная, ![]() ;

скорость вытягивания слитка

;

скорость вытягивания слитка ![]() ;

коэффициент кристаллизации

;

коэффициент кристаллизации ![]() .

.

Базовый радиус

При базовом радиусе

МНЛЗ ![]() участок

затвердевания (металлургическая длина) машины составит

участок

затвердевания (металлургическая длина) машины составит

Полное время затвердевания заготовки сечением ![]() составит

составит

![]() .

.

Необходимая

минимальная металлургическая длина при скорости вытягивания слитка ![]() составит

составит

![]()

Следовательно,

необходимо или увеличить радиус машины или уменьшить скорость вытягивания

слитка. Сохраняя скорость вытягивания слитка ![]() , так

как она определяет производительность установки, принимаем базовый радиус

установки

, так

как она определяет производительность установки, принимаем базовый радиус

установки ![]() . При

этом радиусе

. При

этом радиусе ![]() составит

составит

![]() , что

обеспечит запас длины для возможного

, что

обеспечит запас длины для возможного

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.