|

|

Допустимі відхилення |

Допуск |

|

|

+ |

- |

||

|

Сталь гарячекатана підвищеної точності (А) |

|||

|

3; 5,5; 6; 6,5; 7; 8; 9 10; 11; 12; 14; 15; 16; 17; 18; 19 20; 21; 22; 23; 24; 25 26; 27; 28; 29; 30; 31; 32; 33; 34; 35;36;37; 38; 39; 40; 41; 42; 43; 44; 45; 46; 47; 48 50; 52; 53; 54; 55; 56; 58 60; 62; 63; 65; 67; 68; 70; 75; 78 80; 82; 85; 90; 95 100; 105; 110; 115 120; 125 130; 135; 140; 150 |

0,1 0,2 0,2 0,2 0,1 0,1 0,3 0,4 0,5 0,6 0,6 |

0,3 0,3 0,4 0,6 0,5 0,5 1,0 1,2 1,5 1,8 2,0 |

0,40 0,50 0,60 0,8 0,6 1,30 1,60 2,00 2,40 2,60 |

|

Сталь гарячекатана кругла звичайної точності (В) |

|||

|

5; 5,5; 6; 6,5; 7; 8; 9; 10; 11; 12; 13; 14; 15; 16; 17; 18; 19 20; 21; 22; 23; 24; 25 26; 27; 28; 29; 30; 31; 32; 33; 34; 35; 36; 37; 38; 39; 40; 42; 44; 48 50; 52; 54; 55; 56; 58 60; 62; 65; 68; 70; 72; 75; 78 80; 85; 90; 95 100; 110; 115 120; 125; 130; 140; 150 |

0,3 0,4 0,4 0,4 0,5 0,5 0,6 0,8 |

0,5 0,5 0,75 1,0 1,1 1,3 1,7 2,0 |

0,80 0,90 1,15 1,40 1,60 1,80 2,30 2,80 |

Дійсний припуск на обробку, відповідно до прийнятого сортаменту прокату, складе

![]() мм.

мм.

Дані розрахунку заносяться до таблиці (див. табл.. 4.2.2)

Таблиця 4.2.2 – Проміжні припуски і розрахункові розміри деталі

|

Методи обробки поверхні |

Ряд точності, квалітет |

Параметр шорсткості |

Припуск, мм |

Проміжні розміри з граничними відхиленнями, мм |

|

Шліфування |

h6 |

10 |

0,32 |

Ø18,98g6-0.09 |

|

Чистове точіння |

h12 |

Rz10 |

1.5 |

Ø19.3h12-0.21 |

|

Чорнове точіння |

h14 |

Rz20 |

17.5 |

Ø20h14-0.52 |

|

Заготівка |

А |

Rz20 |

19.61, |

Ø39 |

Після визначення припусків, допусків і проміжних розмірів розробляється схема розташування полів припусків, допусків і проміжних розмірів

(рис. 4.2.1).

Рисунок 4.2.1 – Розташування полів допусків і проміжних розмірів

5 РОЗРАХУНОК РЕЖИМІВ РІЗАННЯ

5.1 Розрахунок режимів різання аналітичним методом на фрезерну операцію

1 Визначимо глибину різання t, мм, що дорівнюється t=11,9мм и ширина фрезерування В=2, мм

2 Подача при фрезеруванні може визначатися як подача на зуб фрези Sz, подача на оборот фрези So, хвилина подача Sхв, які знаходяться в співвідношення

Sхв = Sz Z n = So n (5.1.1)

При обробці, дисковими твердосплавними фрезами подача Sz, мм/зуб, складає: для сталі 45; для Dф ≤ 100 мм Sz=0,08-0,05 (при t ≤ 12 мм)

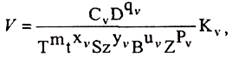

3 Визначення швидкості різання V, м/хв, за формулою:

(5.1.2)

(5.1.2)

Де Т - період стійкості фрези, хв.;

(для дискових фрез с D ≤ 150 мм Т = 120 хв.;).

Значенння коефіцієнта та показник степені приведені в таблиці 5.1.1. Поправочний коефіцієнт Кv визначається за формулою:

Кv = KMV KП КИ, (5.1.3)

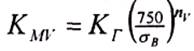

де КMV - коефіцієнт який враховує свойства оброблюваного матеріалу заготівки; визначаться за формулою:

для стали -  ,

(5.1.4)

,

(5.1.4)

Де σв и НВ - фактичні параметри, які характеризують оброблюваний матеріал;

Кг - коефіцієнт -, який характеризує групу сталі(для вуглецевої сталі (С ≤ 0,6) - Кг= 1;

N - показник степені ( n = 0,9 - при обробці сталі фрезами с пластинами з швидкоріжучої сталі,);

Кп - коефіцієнт, який враховує віяння стан поверхні заготівки на нашвидкость різання (Кп=1 поверхння без корки

Ки - поправочний коефіцієнт, який враховує вплун

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.