1) высокая производительность (при работе на черновых режимах) и высокое качество обработанной поверхности (при работе на чистовых режимах);

2) возможность обработки любых труднообрабатываемых материалов;

3) возможность сравнительно легкого удаления и утилизации продуктов обработки;

4) возможность варьирования режимов обработки в широких диапазонах.

К недостаткам метода можно отнести эксплуатационные неудобства использования жидкого стекла в качестве электролита, сравнительную сложность в эксплуатации и сравнительно высокую стоимость оборудования.

Наиболее широко анодно-механическая обработка с металлическим электродом-инструментом применяется для разрезных операций и заточки режущего инструмента.

Анодно-мехакическое разрезание. Разрезание труб, заготовок, проката и слитков из труднообрабатываемых сталей и сплавов (титановых, жаропрочных, кислотостойких, нержавеющих и др.), а также вырезание щелей в различных материалах выполняют, используя в качестве инструмента тонкий металлический диск или бесконечную ленту. Электроды-инструменты изготовляют из стали, чугуна, меди, латуни, графита марки ЭЭГ.

Преимущества этого метода разрезания перед механическим: незначительное механическое и термическое воздействие на обрабатываемое изделие в процессе обработки, значительное снижение отходов из-за меньшей ширины реза.

Трудоемкость обработки в основном зависит от размеров заготовки. Чем больше сечение разрезаемой заготовки, тем больше требуется времени для разрезания ее при неизменной силе тока. Такая же зависимость существует между шириной реза и временем разрезания. Между силой тока и временем разрезания заготовки при неизменном сечении и ширине реза существует обратно пропорциональная зависимость.

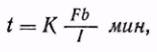

Время разрезания заготовки определяется по формуле

где К — коэффициент пропорциональности;

F - сечение заготовки, мм;

b — ширина реза, мм;

I — сила тока, а.

Производительность обработки определяется из выражения

или

![]()

Режимы анодно-механического разрезания, размеры инструмента зависят от размеров заготовки. Размеры дискового электрода, сила тока в зависимости от диаметра заготовки приведены в табл. 26.

Резание обычно ведется в следующих режимах:

Рабочий ток а, 40—200

Рабочее напряжение, в 20-25

Плотность тока, а/см2 15-25

Давление инструмента на деталь, кГ/см2 0,5—2,0

Окружная скорость электрода-диска, м/сек 18

Производительность обработки, мм3/мин 2000-6000

Приведенное значение давления инструмента на деталь является оптимальным. При большом давлении происходит полный срыв пассивирующей пленки, в результате Чего возникает электрический контакт между заготовкой и диском, приводящий к короткому замыканию.

В процессе работы электрод-инструмент изнашивается. Износ электрода зависит от режима обработки и размера; заготовки и составляет обычно 15—30% снятого металла для стального и 7 — 10% — для медного инструмента.

Качество обработанной поверхности зависит от режима обработки и повышается при смягчении режима обработки (работа в чистовых режимах). При обработке в грубых режимах шероховатость обработанной поверхности не превышает ÑЗ—Ñ4, а глубина дефектного слоя достигает 0,3—0,4 мм. При работе в мягких режимах шероховатость поверхности соответствует Ñ10—Ñ12, дефектный слой удаляется почти полностью.

Для выполнения разрезных операций отечественная промышленность выпускает универсальные анодно-механические отрезные станки.

Кроме универсальных выпускают специальные станки для разрезания труб диаметром до 300 мм (модель МЭ-13), для разрезания неограниченных по длине заготовок сечением до 600 мм (модель МЭ-31) и т. д.

Анодно-механическая заточка инструмента широко применяется на предприятиях страны. Этот метод в основном применяют для заточки твердосплавного инструмента. Схема заточки показана на рис.4.2. Затачиваемый инструмент 2, установленный в приспособлении 3, подключен к положительному полюсу источника постоянного тока. Вращаясь, дисковый электрод 1 затачивает инструмент 2. Электролит подается через специальное сопло в зону контакта дискового электрода с обрабатываемым инструментом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.