КАЧЕСТВО ПОВЕРХНОСТИ

Физико-механическое состояние поверхности

Надежность и долговечность работы механизмов и приборов зависят от эксплуатационных характеристик входящих в них деталей — прочности, износоустойчивости, антикоррозионной стойкости, коэффициента трения и др. На характеристики в значительной степени влияет качество поверхностного слоя деталей. Под качеством поверхности понимают физико-механическое и геометрическое состояние поверхностного слоя.

В процессе обработки под влиянием сил резания и тепловыделений поверхностный слой претерпевает значительные деформации и структурные изменения по сравнению с внутренними слоями материала. Поверхностный слой наклепывается, получая повышенную твердость, и в нем образуются остаточные напряжения (растяжения или сжатия). Наклепу более подвержены вязкие и малопрочные материалы, поддающиеся большим пластическим деформациям; прочные и хрупкие — наклепываются в меньшей степени и на меньшую глубину.

Один из методов оценки наклепа — определение микротвердости по поверхности косого среза (под углом 0,5—2,0°) прибором типа ПМТ-3.

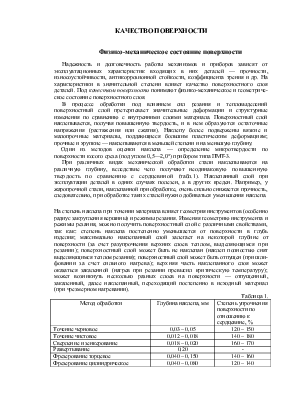

При различных видах механической обработки стали наклепываются на различную глубину, вследствие чего получают неодинаковую повышенную твердость по сравнению с сердцевиной (табл.1). Наклепанный слой при эксплуатации деталей в одних случаях полезен, а в других вреден. Например, у жаропрочной стали, наклепанной при обработке, очень сильно снижается прочность, следовательно, при обработке таких сталей нужно добиваться уменьшения наклепа.

На степень наклепа при точении материала влияет геометрия инструментов (особенно радиус закругления вершины) и режимы резания. Изменяя геометрию инструмента и режимы резания, можно получить поверхностный слой с различными свойствами, так как: степень наклепа постепенно уменьшается от поверхности в глубь изделия; максимально наклепанный слой залегает на некоторой глубине от поверхности (за счет разупрочнения верхних слоев теплом, выделяющимся при резании); поверхностный слой может быть не наклепан (наклеп полностью снят выделяющимся теплом резания); поверхностный слой может быть отпущен (при шлифовании за счет сильного нагрева); верхняя часть наклепанного слоя может оказаться закаленной (нагрев при резании превысил критическую температуру); может возникнуть несколько разных слоев на поверхности — отпущенный, закаленный, далее наклепанный, переходящий постепенно в исходный материал (при чрезмерном нагревании).

Таблица 1.

|

Метод обработки |

Глубина наклепа, мм |

Степень упрочнения поверхности по отношению к сердцевине, % |

|

Точение черновое |

0,03 – 0,05 |

120 – 150 |

|

Точение чистовое |

0,012 – 0,018 |

140 – 180 |

|

Сверление и зенкерование |

0,018 – 0,020 |

160 – 170 |

|

Развертывание |

0,20 |

- |

|

Фрезерование торцевое |

0,040 – 0,150 |

140 – 160 |

|

Фрезерование цилиндрическое |

0,040 – 0,080 |

120 – 140 |

|

Протягивание |

0,020 – 0,075 |

150 – 200 |

|

Зубофрезерование и зубодолбление |

0,120 – 0,150 |

160 – 200 |

|

Шевингование |

0,100 – 0,110 |

- |

|

Шлифование круглое:

|

0,030 – 0,060 0,020 – 0.040 |

140 – 160 125 – 130 |

|

Шлифование плоское |

0,016 – 0.035 |

150 |

|

Притирка пастами ГОИ |

0.003 – 0,007 |

112 – 117 |

В поверхностном слое возникают остаточные напряжения, влияющие на усталостную прочность. Усталостное разрушение деталей происходит в зоне действия максимальных растягивающих напряжений. Подбирая режимы обработки, добиваются уменьшения в поверхностном слое растягивающих напряжений и даже получают сжимающие напряжения, тем самым повышая усталостную прочность.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.