Под действием сил резания при точении, за режущим лезвием образуются растягивающие напряжения на глубине, зависящей от величины этих сил и упругости обрабатываемого материала. Одновременно происходит пластическая деформация, и верхний слой металла получает наклеп на величину, зависящую от сил резания и пластичности обрабатываемого материала. Без пластической деформации остаточные напряжения в верхнем слое детали не возникли бы, так как после прохода режущего лезвия произошло бы упругое восстановление металла и упругие деформации были бы сняты. Пластические деформации как бы сковывают напряжении растяжения за режущим лезвием, фиксируя их в том слое, в котором имеется наклеп металла. Наклепанный слой образует как бы упрочненный каркас, сохраняющий в поверхностном слое остаточные растягивающие напряжения. Таким образом наклеп металла, повышающий твердость поверхности и являющийся положительным фактором, при определенных условиях может быть фактором отрицательным, создавая в поверхностном слое вредные остаточные напряжения растяжения.

Тепловой фактор, действующий при резании, может увеличить напряжения растяжения в верхнем слое либо создать в нем очень полезные напряжения сжатия. При повышении скорости резания и увеличении отрицательного переднего угла в поверхностном слое образуются остаточные сжимающие напряжения, а не растягивающие. Растягивающие напряжения, приводящие иногда к микро-трещинам в поверхностном слое, могут возникать при физических методах обработки (электроэрозионном, лучевом и др.).

Улучшить физико-механические свойства поверхности можно различными методами отделочной обработки: алмазным точением и растачиванием, тонким шлифованием, хонингованием, притиркой, электрохимической и термической обработкой, суперфинишированием и др. Для контроля дефектов поверхностного слоя {микротрещин, пор, коррозии и др.) применяют различные методы неразрушающего контроля — рентгеновский, магнитный, ультразвуковой, люминесцентный, цветофильтровой, с помощью вихревых токов и др.

Геометрические свойства поверхности характеризуют отклонения реальной

поверхности от заданной по чертежу (прямолинейной, цилиндрической и

т. д.). В зависимости от размеров отклонения разделяют на три

группы — макронеровности, волнистость и шероховатость

(микронеровности). Макронеровности — единичные, неповторяющиеся

регулярно отклонения от номинальной формы, например, овальность, эллипсность,

огранка, конусность, бочкообразность, вогнутость вместо цилиндрической формы.

Они характеризуются отношением  (рис. 5.1). Причина их

возникновения — погрешности обработки заготовок.

(рис. 5.1). Причина их

возникновения — погрешности обработки заготовок.

Волнистость

характеризуется

совокупностью периодически повторяющихся и

близких по размерам чередующихся выступов и впадин. Возникает волнистость

вследствие вибраций станка, приспособления, инструмента и заготовки;

неравномерности процесса резания; различного характера пластических деформаций

и др. У них  .

.

Микронеровности, т. е.

коротковолновую часть геометрических отклонений (неровностей) поверхности,

называют шероховатостью. Они характерны чередованием выступов и впадин

очень большого количества. У них  . Различают

продольную шероховатость, образующуюся в направлении резания, и поперечную

— в

перпендикулярном направлении. По большей из них (обычно поперечной)

оценивают шероховатость. Шероховатость возникает из-за вибраций заготовки

и инструмента, налипания частиц металла на режущую кромку инструмента, трения

между задней поверхностью инструмента и упруго поднимающимся вслед за режущей кромкой

участком обработанной поверхности и зависит от состояния режущих кромок и

формы инструментов, зернистости и твердости абразивных инструментов, подачи и

глубины резания.

. Различают

продольную шероховатость, образующуюся в направлении резания, и поперечную

— в

перпендикулярном направлении. По большей из них (обычно поперечной)

оценивают шероховатость. Шероховатость возникает из-за вибраций заготовки

и инструмента, налипания частиц металла на режущую кромку инструмента, трения

между задней поверхностью инструмента и упруго поднимающимся вслед за режущей кромкой

участком обработанной поверхности и зависит от состояния режущих кромок и

формы инструментов, зернистости и твердости абразивных инструментов, подачи и

глубины резания.

Величина и направление микронеровностей влияют на износ деталей (первичный износ вследствие истирания неровностей составляет 65—75% высоты неровностей); стойкость против коррозии; прочность (у поверхностных неровностей, как и у трещин, происходит концентрация напряжений); коэффициент трения, зависящий от взаимного расположения рисок, на поверхностях деталей (риски, т. с. следы от режущего инструмента, должны быть наименьшими). В настоящее время качество поверхности оценивается только ее микрогеометрией — шероховатостью.

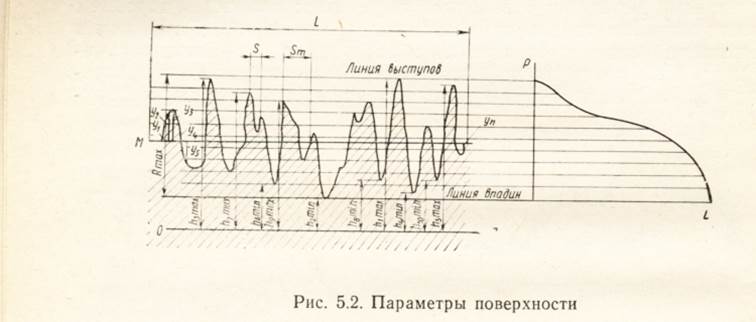

Оценивают шероховатость поверхности (рис. 5.2) по ГОСТ 2789—73 в зависимости от численных значений параметров.

Среднее арифметическое отклонение профиля Ra(средняя арифметическая высота микронеровностей) определяется (рис. 5.2) делением суммы высот от точек профиля до средней его линии на число этих высот:

Высота неровностей Rzопределяется как среднее расстояние между пятью высшими точками выступов и пятью низшими точками впадин, измеренных от линии, параллельной средней линии MNна участке установленной базовой длины (Z, = 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8,25):

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.