Электроимпульсная обработка. Электроимпульсную обработку производят аналогично электроискровой, но она характерна применением обратной полярности (электрод-инструмент присоединяется к положительному полюсу источника тока) и длительностью импульсов от 500 до 10000 икс. Производительность при электроимпульсной обработке высокая (от 5000 до 15000 мм3/мин) при низкой точности и шероховатости Rz80—Rz40, достигаемой при самых мягких режимах. Износ инструмента, особенно графитового, мал, всего лишь 0,1—0,5%. Станки работают при низком напряжении 25—30 В и большом токе 50—--500 А. Источники тока — машинные генераторы импульсов низкой и средней частоты 400— 3000 Гц.

Этот метод применяют для снятия больших объемов материала и получения сложной формы отверстий в матрицах и других деталях из легированных сталей и сплавов. Метод более производителен на черновых операциях, чем обработка резанием. После электроимпульсной обработки для получения высокой точности и качества поверхности применяют электромеханическую обработку.

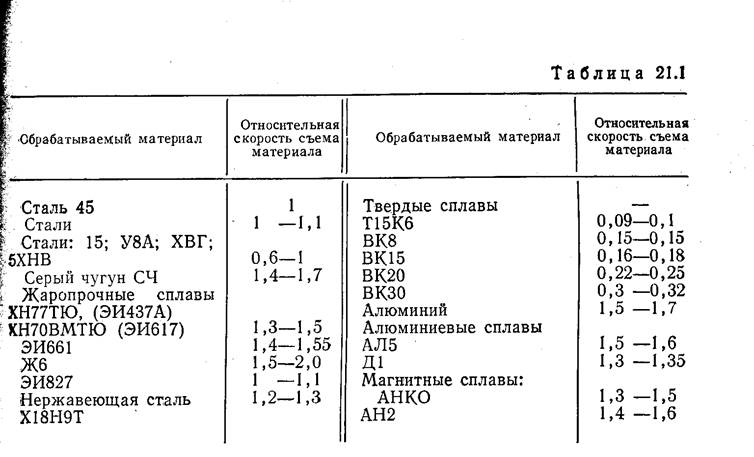

Различные материалы электроимпульсным способом обрабатываются соответственно табл. 21.1.

Высокочастотная электроэрозионная обработка. Этот вид обработки —

наиболее производительный и точный метод чистовой обработки, позволяющий

получить поверхность шероховатостью ![]() 1,6—RzO,8 и

исключающий необходимость последующей доводки поверхности

детали.

1,6—RzO,8 и

исключающий необходимость последующей доводки поверхности

детали.

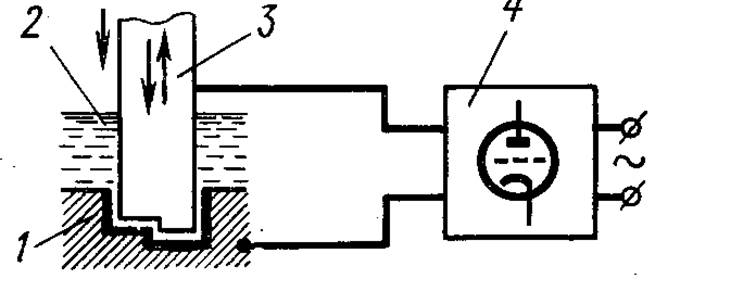

Схема обработки показана на рис. 3.

Рис. 3. Схема высокочастотной электроэрозионной обработки.

Обрабатываемую деталь — анод 1 — помещают в ванну с керосином или водой 2, медный инструмент – катод 3, профиль которого соответствует обрабатываемой поверхности, получает колебательное движение и движение подачи. В электросхеме станка имеются специальные ламповые генераторы 4, обеспечивающие высокую частоту следования импульсов, способствующих получению высокой производительности процесса, малую длительность импульса, предотвращающую образование микротрещин на поверхности детали даже из твердых сплавов и малую энергию импульса, способствующую получению малой шероховатости поверхности.

При съеме металла 15—20 мм3/мин

обеспечивается шероховатость ![]() 10

—

10

— ![]() 6,3;

при съеме 3—10 мм3/мин — Rz 3,2 — Rz1,6; при съеме

0,8—1,2 мм3/мин—Rz1,6 — RzO,8. Колебания

размеров обработанных поверхностей получают в пределах 1—3 мкм.

6,3;

при съеме 3—10 мм3/мин — Rz 3,2 — Rz1,6; при съеме

0,8—1,2 мм3/мин—Rz1,6 — RzO,8. Колебания

размеров обработанных поверхностей получают в пределах 1—3 мкм.

Униполярные импульсы обеспечивают малый износ инструмента-катода, так как при коротких импульсах имеется полярный эффект. При обработке в среде слабых электролитов производительность снижается незначительно, но повышается стойкость инструмента.

Высокочастотную электроэрозионную обработку производят на обычных электроэрозионных станках, оснащенных специальными приставками-генераторами. -Применяют этот метод для обработки твердосплавных пуансонов и матриц штампов, пресс-форм литьевых форм и других деталей.

Станки для профильной вырезки по контуру также работают по методу высокочастотной электроэрозионной обработки. Разработаны модели таких станков с цифровым программным управлением, например модель 4531П, позволяющие по заданной в цифровом коде программе обрабатывать сложноконтурные изделия из твердых сплавов и других токопроводящих материалов.

Кроме деталей штампов и инструментов электроэрозионную обработку применяют для разрезки твердосплавных цанг и люнетов, используемых на станках, полуавтоматах и автоматах, изготовляющих детали часов и др.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.