Электроэрозионнаяобработкаметаллов

Электроэрозионной обработкой называют обработку металлов импульсами электрического тока. Под воздействием электрического разряда на небольшой поверхности электродов (рис. 1.) возникает очень высокая температура, разрушающая электроды, образуются углубления (лунки).

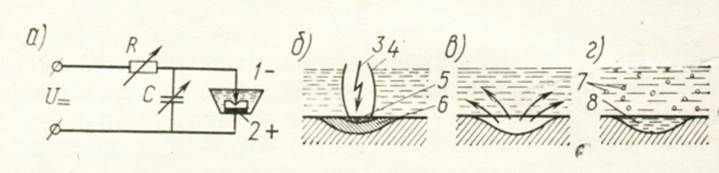

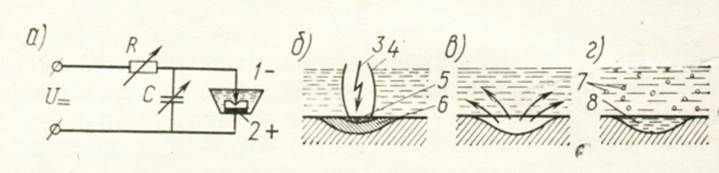

Рис. 1. Схема электроэрозионной обработки:

а - схема установки для обработки; б — стадия прохождения импульса; в — стадия выброса металла; г — стационарная стадия: ( — электрод-инструмент; 2 — электрод-деталь; J — канал проводимости; 4 — газовая полость; 5 — зона испарения металла; 6 — зона плавления металла: 7 — гранулы застывшего металла; S — электроэрозионная лунка

Для создания периодически возникающих разрядов к электродам подводится электроэнергия такой мощности, которая создает напряжение на электродах, равное напряжению пробоя межэлектродного промежутка, т. е. расстоянию между электродом-инструментом и электродом-поверхностью обрабатываемой детали. Чтобы процесс обработки не прерывался, межэлектродный промежуток должен оставаться постоянным. Для этого в станках имеется автоматическое устройство, перемещающее электрод-инструмент к детали по мере снятия металла с электрода-детали.

Электрическая эрозия более интенсивно проявляется при заполнении межэлектродного пространства жидким диэлектриком (минеральным маслом, керосином, дистиллированной водой, водным раствором электролитов). Исследование процесса обработки показало, что в момент разряда в канале пробоя диэлектрика возникает температура порядка 40 000° С, а на поверхностях электродов — 10 000° С. Канал разряда образуется между двумя выступами на электродах, лежащих на кратчайшем расстоянии друг от друга. Следующий разряд возникает уже в другом месте, где точки на электродах оказываются ближайшими друг к другу.

При очень высоком нагревании поверхность электродов оплавляется и частично превращается в газ. Газ выплескивает из лунки жидкий металл, который попадает в жидкий диэлектрик, охлаждается и затвердевает в виде шариков. Образующиеся при этом газы, металлические частицы, продукты окисления масла и другое мешают получать устойчивый процесс. В ванну под определенным давлением подают жидкий диэлектрик, который уносит с собой образующиеся частицы. Процесс электрической эрозии стабилизируется.

Чем меньше межэлектродный промежуток, тем меньше требуемое пробивное напряжение. Оптимальный промежуток при масляном диэлектрике 75 мкм.

Процесс эрозии не зависит от твердости и вязкости материала, но зависит от температуры и теплоты плавления и испарения, теплоемкости и теплопроводности материалов электродов, от энергии, длительности, амплитуды и частоты следования электрических импульсов тока, от свойств межэлектродной среды (электропроводности), вязкости, текучести и насыщаемости газами и парами.

В зависимости от времени расплавления некоторого объема металла определяется эрозионная стойкость или обрабатываемость различных материалов по критерию Палатника. Разрушение материала электрода происходит при переводе его в жидкое состояние:

![]()

где С —

теплоемкость; ![]() —

коэффициент теплопроводности;

—

коэффициент теплопроводности; ![]() —

удельная масса;

—

удельная масса; ![]() —

температура плавления. Чем больше П, тем при равных условиях обработки выше эрозионная стойкость и ниже обрабатываемость.

—

температура плавления. Чем больше П, тем при равных условиях обработки выше эрозионная стойкость и ниже обрабатываемость.

Производительность, точность обработки и шероховатость поверхности зависят от многих факторов, важнейшие из которых — энергия и длительность разряда тока; форма инструмента; материал детали, инструмента и диэлектрика; взаимное расположение и размеры детали и инструмента.

Чем короче по времени разряд и больше его мощность, тем большая энергия сконцентрирована в объеме разряда и тем выше образующаяся температура и интенсивность съема металла. Металл из лунки выбрасывается в жидком состоянии по мере его плавления. При этом режиме сильнее разрушается анод.

При малой мощности или незначительной длительности производительность обработки невелика. При длительных разрядах и большой мощности разряд имеет дуговой характер, при этом производительность резко увеличивается, но катод разрушается в большей степени. Продолжительность интервалов между импульсами тока должна быть такой, чтобы обеспечивалось удаление из межэлектродного промежутка газовых пузырьков, продуктов эрозии и ионов, препятствующих последующему разряду. В справочниках указываются формулы и коэффициенты, необходимые для расчетов, диаметры и глубины лунки, а также шероховатость обработанной поверхности.

При определенных режимах обработки можно добиться того, что эрозия одного электрода будет значительно большей, чем другого. Это явление называют полярным эффектом. Если материал электродов одинаков, то при импульсах малой и средней продолжительности большая эрозия будет у анода, при импульсах большой длительности — у катода.

Имеются разновидности электроэрозионной обработки — электроискровая, электроимпульсная и высокочастотная электроискровая.

Электроискровая обработка. Если электроискровую обработку стали 45 условно принять равной единице, то обрабатываемость других материалов при энергии импульсов 0,125 Дж, длительности 14*10-6 с, частоте 1200 ими/с, напряжении источника питания 220 В и величине тока 250 А выразится так:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.