3 Конструкторская разработка

3.1 Анализ существующих конструкций

Смазочные работы при ТО автомобилей достигают 30% от трудозатрат на ТО-1 и 17% на ТО-2. При смазочных работах используется широкий ассортимент моторных трансмиссионных масел и других смазочных жидкостей и консистентных смазок. Привод механизмов смазочного оборудования может быть пневматическим, электрическим и механическим (ручным).

Наибольшее распространение получили стационарные маслораздаточные колонки.

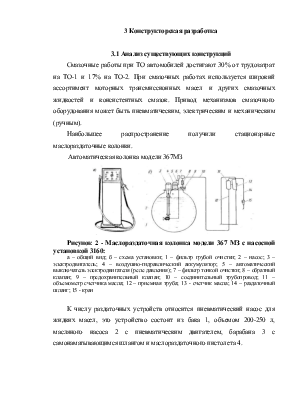

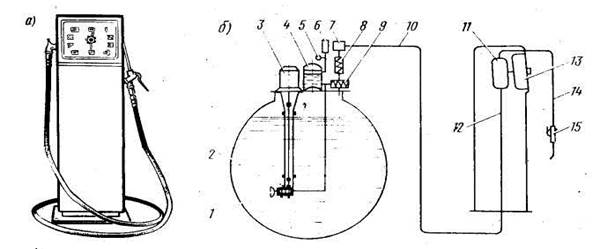

Автоматическая колонка модели 367МЗ

Рисунок 2 - Маслораздаточная колонка модели 367 МЗ с насосной установкой 3160: а – общий вид; б – схема установки; 1 – фильтр грубой очистки; 2 – насос; 3 – электродвигатель; 4 – воздушно-гидравлический аккумулятор; 5 – автоматический выключатель электродвигателя (реле давления); 7 – фильтр тонкой очистки; 8 – обратный клапан; 9 – предохранительный клапан; 10 – соединительный трубопровод; 11 – объемометр счетчика масла; 12 – приемная труба; 13 - счетчик масла; 14 – раздаточный шланг; 15 - кран

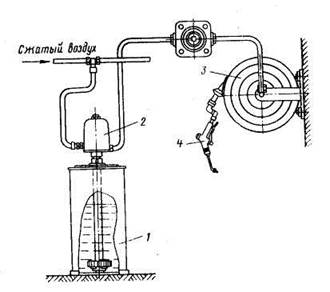

К числу раздаточных устройств относится пневматический насос для жидких масел, это устройство состоит из бака 1, объемом 200-250 л, масляного насоса 2 с пневматическим двигателем, барабана 3 с самонаматывающимся шлангом и маслораздаточного пистолета 4.

Рисунок 3 - Схема пневматического маслораздаточного устройства

Недостатками данных устройств для раздачи масла является то, что они стационарные и не позволяют одновременно производить заправку, как моторными маслами, так и трансмиссионными.

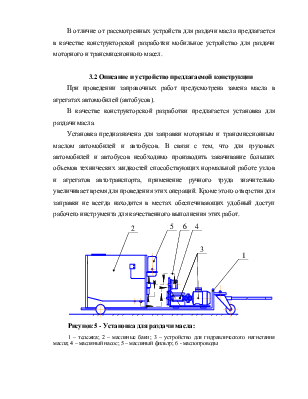

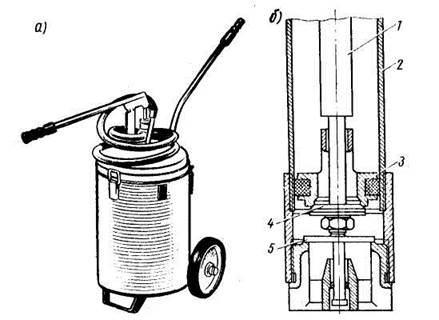

Заправка трансмиссионными маслами агрегатов автомобилей при небольшой программе работ осуществляется с помощью маслораздаточного бака с поршневым насосом модели 133М.

Рисунок 4 - Маслораздаточный бак модели 133 М:

а – внешний вид; б – схема;1 - шток; 2 – цилиндр насоса; 3 поршень; 4 – перепускной клапан; 5 – всасывающий клапан

Недостатком данной модели является ручной привод насоса и недостаточная производительность.

В отличие от рассмотренных устройств для раздачи масла предлагается в качестве конструкторской разработки мобильное устройство для раздачи моторного и трансмиссионного масел.

3.2 Описание и устройство предлагаемой конструкции

При проведении заправочных работ предусмотрена замена масла в агрегатах автомобилей (автобусов).

В качестве конструкторской разработки предлагается установка для раздачи масла.

Установка предназначена для заправки моторным и трансмиссионным маслом автомобилей и автобусов. В связи с тем, что для грузовых автомобилей и автобусов необходимо производить закачивание больших объемов технических жидкостей способствующих нормальной работе узлов и агрегатов автотранспорта, применение ручного труда значительно увеличивает время для проведения этих операций. Кроме этого отверстия для заправки не всегда находятся в местах обеспечивающих удобный доступ рабочего инструмента для качественного выполнения этих работ.

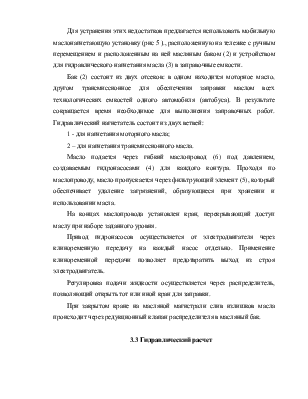

Рисунок 5 - Установка для раздачи масла:

1 – тележка; 2 – масляные баки; 3 – устройство для гидравлического нагнетания масла; 4 – масляный насос; 5 – масляный фильтр; 6 - маслопроводы

Для устранения этих недостатков предлагается использовать мобильную маслонагнетающую установку (рис 5 )., расположенную на тележке с ручным перемещением и расположенным на ней масляным баком (2) и устройством для гидравлического нагнетания масла (3) в заправочные емкости.

Бак (2) состоит из двух отсеков: в одном находится моторное масло, другом трансмиссионное для обеспечения заправки маслом всех технологических емкостей одного автомобиля (автобуса). В результате сокращается время необходимое для выполнения заправочных работ. Гидравлический нагнетатель состоит из двух ветвей:

1 - для нагнетания моторного масла;

2 – для нагнетания трансмиссионного масла.

Масло подается через гибкий маслопровод (6) под давлением, создаваемым гидронасосами (4) для каждого контура. Проходя по маслопроводу, масло пропускается через фильтрующий элемент (5), который обеспечивает удаление загрязнений, образующиеся при хранении и использовании масла.

На концах маслопровода установлен кран, перекрывающий доступ маслу при наборе заданного уровня.

Привод гидронасосов осуществляется от электродвигателя через клиноременную передачу на каждый насос отдельно. Применение клиноременной передачи позволяет предотвратить выход из строя электродвигатель.

Регулировка подачи жидкости осуществляется через распределитель, позволяющий открыть тот или иной кран для заправки.

При закрытом кране на масляной магистрали слив излишков масла происходит через редукционный клапан распределителя в масляный бак.

3.3 Гидравлический расчет

При работе установки необходимо обеспечить подачу масла равную Q=2,7 л/мин, исходя из нормы времени и технических условий на выполнение технологической операции (принимается).

Q=2,7 л/мин=0,045 л/с=0,039 кг/с.

Подача масла осуществляется в заливную горловину двигателя от насоса.

Разница высот составит для автобуса ∆H=0,95 м.

Составляем уравнение Бернулли для двух сечений:

1 – на уровне горловины;

2 – на уровне нагнетательной ветви насоса.

=

= (57)

(57)

H2-H1=∆H=0,95 м

P1– давление на выходе насоса, Па;

V1– скорость подачи масла насосом, м/с;

P2– давление на выходе из маслопровода, Па;

V2– скорость масла на выходе из маслопровода, м/с;

h1-2– потери давления при движении от сечения 1 сечению 2.

Потери h1-2состоят из потерь по длине и местные.

,

,  (58)

(58)

где V – скорость движения масла по трубопроводу, м/с;

λ - коэффициент потерь по длине;

d – диаметр трубопровода, м;

![]() - сумма местных потерь;

- сумма местных потерь;

l – длина трубопровода, м.

м ≈ 18мм. (59)

м ≈ 18мм. (59)

υ – максимально разрешимая скорость подачи, м/с;

υ =1,5…2 м/с (табличная).

Принимаем υ=1,5 м/с, с целью предотвращения попадания воздуха в нагнетаемое масло.

Принимаем диаметр трубопровода постоянный по всей длине. Трубопровод имеет три поворота на 900 и длину l=5м, при этом коэффициент сопротивления фильтра принимаем k=27 – фильтр металлический, пористый.

Определяем режим движения жидкости:

,

(60)

,

(60)

где ν - вязкость жидкости ![]() Па·с/мм - для трансмиссионного масла.

Па·с/мм - для трансмиссионного масла.

.

.

При Rе> 10000, λ = 0,0285.

ξповорота =0,15, ξкрана =0,12, ξфильтра =27.

![]() .

.

Определяем необходимое давление:

(61)

(61)

м.

м. ![]() м.

(62)

м.

(62)

Для работы установки необходима подача Q=0,039 кг/с и Н=30м.

Если принять, что одновременно будут работать обе ветви, тогда Q=0,078 кг/с и Н= 30м.

Определяем требуемую мощность:

, (63)

, (63)

где η - КПД насоса, η = 0,35.

кВт.

кВт.

Необходимый напор сможет обеспечить двигатель 4А71В4, с числом оборотов п=1500 об/мин, и мощностью N= 0,75 кВт, коэффициент запаса k=1,25 и два насоса НШ-10, производительностью 10см3/об, при п=1500 об/мин., Q=1500·10·10-6·0,86=1,4 л/мин.

При условии, что работа будет осуществляться на две ветви получим:

![]() л/мин>2,7л/мин

(требуемое), то принимаем распределитель – Р75-В1 на обе ветви.

л/мин>2,7л/мин

(требуемое), то принимаем распределитель – Р75-В1 на обе ветви.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.