III – зона допустимой погрешности;

IV – согласованное положение.

Рис.2. Этапы транспортировки и адаптации

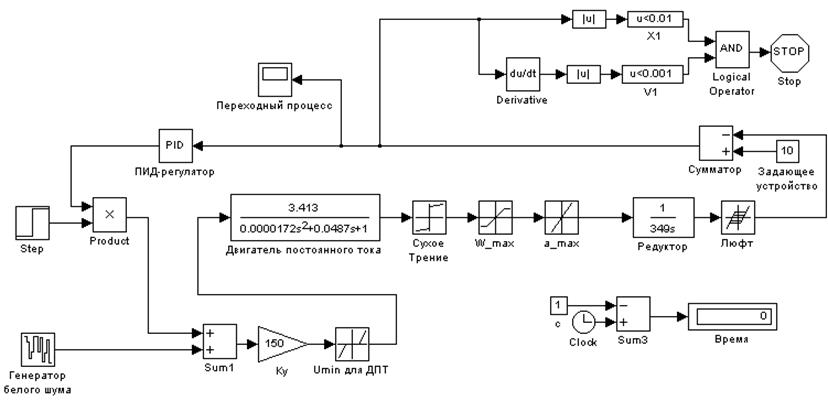

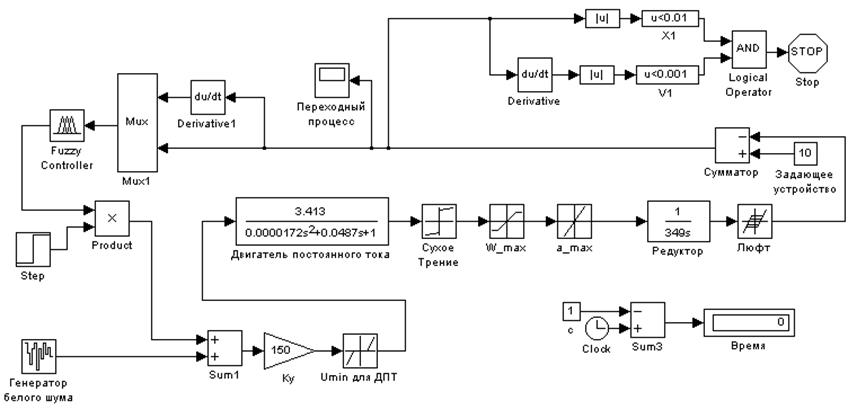

Обычно эти этапы сборочной операции выполняют различные устройства, так как невозможно достичь требуемой точности при больших перемещениях на этапе транспортировки детерминированными средствами. Параметры звеньев моделируемой системы и их нелинейностей указаны в таблице 1 по данным реально существующей экспериментальной роботизированной сборочной системы. Для анализа цикла работы регуляторов введен блок секундной задержки “Step”.

|

Рис.3. Модель сборочной системы на базе ПИД-регулятора

Рис.4. Модель сборочной системы на базе нечеткого контроллера

Под быстродействием данных сборочных систем будем понимать время, затрачиваемое на номинальное совмещение собираемого узла. Детали будем считать совмещенными, если достигнуто рассогласование меньше зазора в собираемых узлах и скорость движения совмещаемой детали относительно базовой менее скорости при которой возможна остановка без перебега. Данное значение скорости обусловлено исключительно техническими характеристикими сборочной системы и не зависит от применяемого регулятора. Фактически, время номинального совмещения есть время окончания переходного процесса.

В результате моделирования были получены следующие результаты:

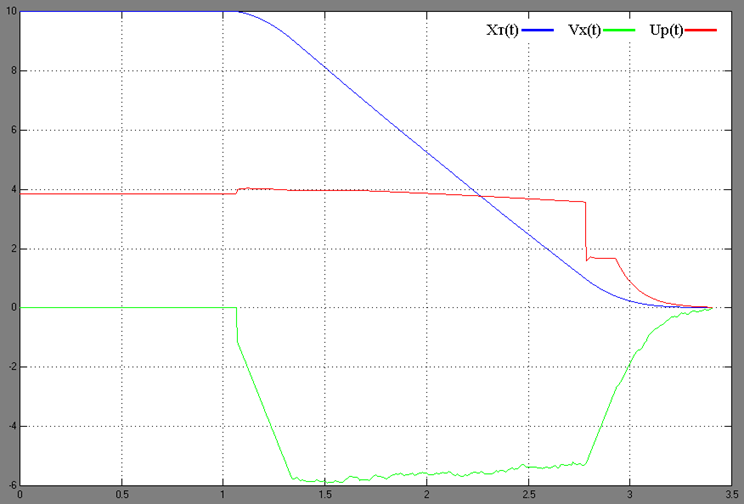

Время номинального совмещения сборочной системы на базе ПИД-регулятора – 8,549 секунды, на базе нечеткого контроллера – 2,407 секунды. Для наглядности были сняты осциллограммы рассогласования, скорости и сигнала, формируемого регуляторами показанные на рис.5 и рис.6.

Таблица 1. Параметры моделируемых звеньев.

|

№ |

Параметр звена или нелинейность |

Числовое значение |

Соответствующее изображение в модели |

|

Для двигателя постоянного тока: |

|||

|

|

Коэффициент сухого трения |

5 |

|

|

|

Минимальное напряжение управления |

2 В |

|

|

|

Максимальное ускорение |

6000 об/мин2 |

|

|

|

Максимальная скорость |

3000 об/мин |

|

|

|

|||

|

|

Люфт в зацеплении |

2 град. |

|

|

|

|||

|

6 |

Уровень шума |

0,02 % |

|

|

Общие параметры: |

|||

|

|

Начальное рассогласование |

100 мм (10 см) |

|

|

|

Зазор в собираемых узлах |

10 мкм |

|

|

|

Условие остановки двигателя после снятия управляющего напряжения |

Скорость движения схвата в этот момент менее 1мкм/с. |

|

|

Рис.6. Осциллограммы сборочной системы на базе нечеткого контроллера

Xт(t) – рассогласование собираемых деталей

Vx(t) – скорость движения схвата с деталью

Up(t) – управляющий сигнал регулятора

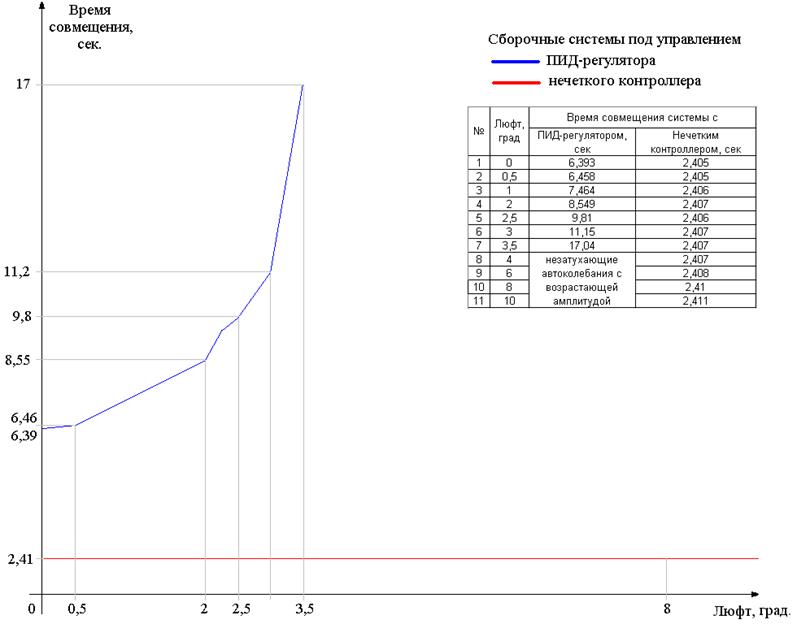

Дальнейшие эксперименты с моделями показали работоспособность нечеткого контроллера при тех значениях нелинейностей, при которых ПИД-регулятор отказывался функционировать. Зависимость быстродействия от значения люфта редуктора показана на рис.7. По этому рисунку видно, что при значении люфта больше 3,5 градуса ПИД регулятору требуется пересчет коэффициентов, из чего можно заключить, что нечеткий контроллер обладает большей универсальностью и адаптивностью.

|

Рис.7. Зависимость быстродействия сборочных систем от значения люфта редуктора

Полученные результаты указывают на то, что применение нечеткого контроллера для управления сборочными системами в условиях нелинейностей не только целесообразно, но и необходимо. Это следует из того, что параметры нелинейностей практически не влияют на точность и быстродействие совмещаемых деталей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.