Применение методов интеллектуального управления в роботизированных сборочных операциях.

(Ковровская государственная технологическая академия)

Для достижения более высокой точности и быстродействия робототехнических сборочных устройств необходима более совершенная элементная база и разработка новых принципов управления движением робота, обеспечивающих адаптацию системы управления к неопределенности позиционирования и ориентации детали. К таким принципам относятся:

- введение дополнительной силовой обратной связи;

- позиционирование деталей по упорам, в роли которых выступают сами сопрягаемые детали;

- использование податливости манипуляторов и механизмов захвата;

- введение поисковых движений захвата для компенсации неопределенности его положения;

Перспективным направлением в решении этой задачи может быть использование методов интеллектуального управления робототехническим сборочным устройством в условиях неопределенности. Основными причинами неопределенности координат соединяемой детали являются:

· недостаточная чувствительность и ограниченный диапазон измерения датчиков системы очувствления, например, датчиков относительного или углового положения детали, датчиков скорости перемещения;

· колебания размеров и инерционных параметров деталей, вызванных технологическими допусками;

· колебания питающих напряжений;

· наличие зазоров и люфтов в кинематических парах механизмов перемещения детали;

· инерционность движущихся узлов роботов.

Для достижения более высокой точности и быстродействия робототехнических сборочных устройств необходима более совершенная элементная база и разработка новых принципов управления движением робота, обеспечивающих адаптацию системы управления к неопределенности позиционирования и ориентации детали. Применение нечеткого логического контроллера в качестве метода интеллектуального управления позволит компенсировать большинство из перечисленных выше погрешностей, а также улучшить качество регулирования и повысить быстродействие сборочной системы.

Развитие современных средств имитационного моделирования дает возможность без больших затрат времени и средств оценить работу сборочной системы в условиях перечисленных выше неопределенностей. В качестве среды моделирования по причине удобства реализации, простоты и наглядности выбран программный продукт фирмы “The MathWorks Inc.” – MATLAB. Т.к. автоматизированная сборка имеет смысл в условиях массового производства, то доминирующими требованиями будут быстродействие (количество узлов, собираемое за единицу времени или время сборки одного узла) и качество получаемых изделий. Последнее требование качественно оценить на модели достаточно сложно, поэтому сравним по быстродействию работу сборочной системы на основе одного из детерминированных средств управления – ПИД-регулятора и ту же сборочную систему, но уже под управлением нечеткого логического контроллера. Моделируемые сборочные системы выполняют функцию номинального совмещения собираемых узлов по одной из координат (рис.1). Сборочные узлы следует считать номинально совмещёнными, если осталось рассогласование только по одной координате, вдоль которой совершается завершающее движение окончательного совмещения (например, опускание вала в отверстие).

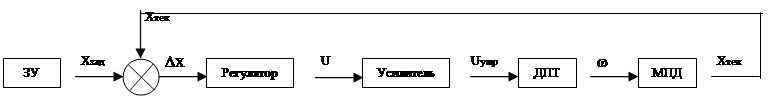

Рис.1. Структурная схема системы управления по координате адаптации

Предполагается, что в начальный момент времени величина относительного рассогласования сопрягаемых поверхностей известна и задающее устройство (ЗУ) формирует сигнал пропорциональный величине этого рассогласования. Этот сигнал сравнивается с выходным сигналом датчика перемещения детали, и напряжение пропорциональное разности координат DХ, преобразуясь в регуляторе и усилителе, поступает на двигатель постоянного тока (ДПТ). Вращение выходного вала двигателя преобразуется в поступательное перемещение детали механизмом преобразования движения (МПД). В роли механизма преобразования движения выступает редуктор.

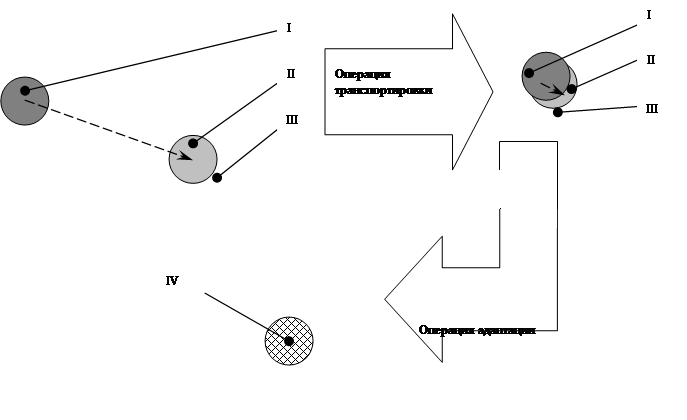

В принципе универсальная сборочная система имеет несколько координат адаптации, и между информационными каналами этих координат существуют связи, влияние которых несущественно и в данной работе не учитывается. На практике при детерминированных средствах управления функцию номинального совмещения целесообразно разделить на этапы транспортировки – подачу деталей в зону адаптации с допустимой погрешностью и, собственно, адаптации с требуемой точностью (рис.2).

|

I – совмещаемая деталь;

II – базовая деталь;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.