К промышленным роботам, предназначенным для выполнения сборочных операций, предъявляется целый комплекс различных, зачастую противоречивых требований, основными из которых являются следующие:

1. Высокая точность позиционирования (в пределах 0,1 мм). По мере расширения возможностей системы адаптации требования к точности позиционирования могут быть снижены.

2. Высокое быстродействие. Роботы для сборки должны удовлетворять двум противоречивым условиям: с одной стороны, уменьшение массы подвижных звеньев, чтобы увеличение скорости перемещения достигалось при меньших затратах энергии, а с другой - увеличение жесткости конструкции для снижения деформаций, влияющих на точность. Предпочтение отдается первому условию, обеспечивающему большое быстродействие. Для обеспечения конкурентоспособности ПР с рабочим по производительности деталь должна быть перемещена между двумя любыми точками рабочей зоны в течение 1 с, что определяет минимальную скорость манипулятора 0,6...0,8 м/с.

3. Модульный принцип построения.

4. Приемлемая стоимость.

5. Необходимая номинальная грузоподъемность. Грузоподъемность роботов для сборки в 50% случаев должна быть не более 1 кг и только в 10% - свыше 10 кг.

6. Универсальность и низкая стоимость захватов. Частые смены захватов приводят к снижению производительности. Поэтому число смен захватов должно быть минимизировано одним из следующих способов: установка на кисти ПР нескольких захватов и выбор требуемого поворотом запястья в соответствующее положение; разработка универсального программируемого захвата, пригодного для более широкого диапазона форм и размеров деталей; конструирование деталей собираемых изделий таким образом, чтобы число замен захватов было минимальным.

7. Гибкость системы управления ПР для сборки. Система управления ПР должна допускать быструю и частую переналадку на сборку новых изделий. В системе управления должны быть предусмотрены расширенные возможности стыковки с большим количеством единиц вспомогательного оборудования (тактовыми столами, транспортерами, устройствами поштучной выдачи и т. д.).

8. Размеры рабочей зоны. Большинство узлов в машиностроении имеют размеры, не превышающие 0,5 м. Для обеспечения возможности монтажа сопрягаемых деталей движение манипулятора должно хотя бы в 1,5 раза превышать максимальный размер сопрягаемой детали, т. е. составлять порядка 0,8 м. Размеры рабочей зоны должны быть достаточны для размещения вспомогательных устройств, приспособлений и оснастки, необходимых для сборки, подающих устройств и накопителей собираемых изделий.

9. Малое пространство для установки ПР.

10. Возможность адаптации к определенным условиям захватывания и соединения деталей.

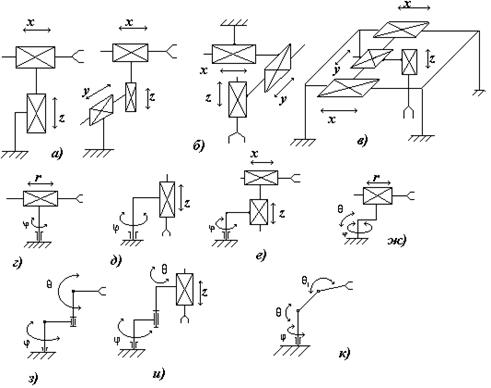

Сборочные роботы (рис.12) должны иметь цилиндрическую или прямоугольную систему координат основных движений, поскольку для сопряжения деталей требуется, как правило, их взаимное прямолинейное перемещение; однако, не исключена возможность и более сложного движения, обеспечить которое должен исполнительный орган робота или сборочный инструмент. Промышленный робот должен иметь не менее трех степеней подвижности, причем должна быть предусмотрена возможность получения дополнительных (до 8) степеней в самом роботе или в сборочном инструменте. Остальные требования являются общими для роботов, используемых в других условиях.

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.