Включение человека непосредственно в технологический процесс сборки вызывается либо экономической нецелесообразностью или технической невозможностью автоматизировать особо сложные операции (например, регулирование, настройка), либо необходимостью оперативного подключения человека в аварийных ситуациях, когда автомат по какой-либо причине не справляется с заданием, либо в процессе освоения сборки нового изделия (в том числе и как один из способов программирования обучением).

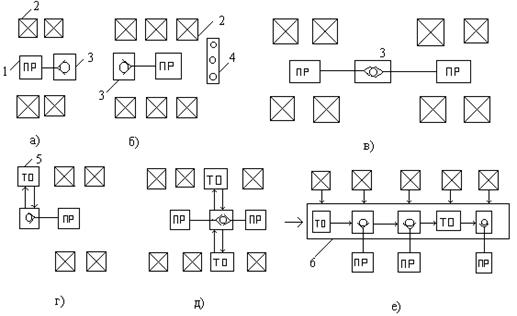

РТК сборки можно классифицировать также по назначению, структуре и компоновке. Они могут создаваться на базе простых по конструкции специализированных роботов; сложных роботов, выполняющих по несколько сборочных операций со сменой инструмента в процессе сборки; роботов с адаптивным управлением, осуществляющих полную сборку изделий и т. п. (рис. 10).

Рис.10. Примеры компоновочных схем РТК сборки: 1 – промышленный робот;

2 – накопитель; 3 – сборочная позиция; 4 – магазин сменных захватов;

5 – технологическое оборудование; 6 – конвейер

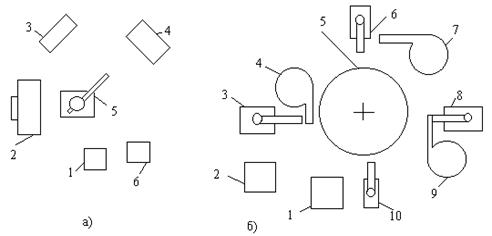

На рис.10, а показана схема РТК с одним роботом для сборки несложных узлов (3-5 деталей). Робот захватывает ориентированные детали из накопителей (магазинов, кассет) и устанавливает их на базовую деталь, расположенную в приспособлении, при этом собранные узлы перемещаются в тару. Для сборки более сложных узлов (5-10) деталей в РТК предусматривается магазин сменных захватов и сборочных инструментов (рис.10,б). На рис.10,в показана схема РТК с двумя роботами, выполняющими операцию сборки. В РТК включают технологическое оборудование для выполнения операций запрессовки, клепки, вальцевания и т. п. (рис.10,г); при этом робот осуществляет сборку деталей в приспособлении, затем собираемый узел передается на технологическое оборудование, после чего (при необходимости) возвращается для завершения сборки деталей роботом в приспособлении. На рис.10,д показана схема РТК для сборки деталей с двумя роботами и двумя единицами технологического оборудования. Отдельные РТК сборки с помощью транспортных средств могут объединяться в линии (рис.10,е) и участки. Роботизированная автоматическая линия линейной компоновки может иметь любое число сборочных позиций, которое определяется условиями выполнения сборки. РТК сборки могут быть построены также по принципу круговой компоновки (рис.11).

Рис.11. РТК сборки круговой компоновки: а - с расположением ПР в центре:

1, 3, 4, 6 - накопители; 2 - пресс; 5 - робот; б - с расположением ПР вокруг

поворотного стола: 1, 2 - накопители; 3, 6, 8 - роботы; 4, 7, 9 - вибробункеры;

5 - поворотный стол

Разработка оптимального по структуре и параметрам конструкции сборочного РТК предполагает решение следующих вопросов: построение математических моделей структуры и определение конструкторско-технологических свойств конструкции РТК на базе типовых модулей; проведение анализа и оценка эффективности сборочных РТК с целью определения количественных показателей их функционирования для решения задач планирования и управления; выбора структуры компоновок РТК.

Принцип построения сборочных РТК на основе базовых модулей как функционально законченных элементов состоит в том, что перекомпоновкой отдельных сменных модулей при использовании определенного числа базовых создается качественно не отличающийся от ранее существовавшей конструкции (компоновки), но обеспечивающий новый технологический процесс РТК. Можно выделить следующие группы модулей, используемых при создании РТК сборки:

- Роботы-манипуляторы, которые в свою очередь компонуются из стандартных модульных узлов, что позволяет значительно ускорить процесс проектирования.

- Модули крепления роботов-манипуляторов. Их выполняют в виде специально спроектированных кронштейнов с элементами крепления к технологическому оборудованию, элементами крепления системы подготовки воздуха, площадкой для установки системы управления РТК. В качестве модулей крепления применяют специальные площадки с элементами регулировки по двум координатам.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.