6. СБОРОЧНЫЙ ИНСТРУМЕНТ И ОСНАСТКА

Операции сборки могут быть объединены в группы, в которых соединения осуществляются укладкой с зазорами, пластическим деформированием (с натягом), упругим деформированием одной из сопрягаемых деталей, склеиванием, а также по резьбе.

Для выполнения этих операций требуются разнообразные инструменты, приспособления, оборудование. Оборудование и инструмент для сборки имеют, как правило, настольное исполнение и после конструктивной доработки может быть использовано в роботизированных сборочных процессах. Базовые приспособления для сборки чаще всего аналогичны приспособлениям, применяемым при механической обработке.

Рекомендуется по возможности применять универсальные кулачковые и цанговые патроны, оправки, призмы, центра и другие базирующие и фиксирующие устройства, обеспечивающие требуемую точность установки.

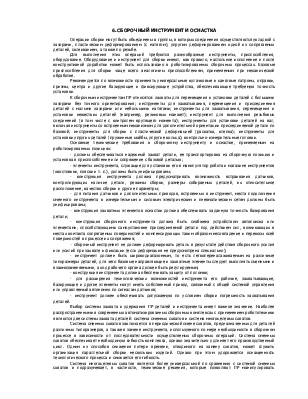

К сборочным инструментам ПР относятся: захваты для перемещения и установки деталей с большими зазорами без точного ориентирования; инструменты для захватывания, перемещения и присоединения деталей с малыми зазорами или небольшими натягами; инструменты для захватывания, перемещения и установки нежестких деталей (например, резиновых манжет); инструмент для выполнения резьбовых соединений (в том числе с контролем крутящего момента); инструменты для установки деталей на вал, включая инструменты со встроенным механизмом для дополнительной ориентации присоединяемой детали по базовой; инструменты для сборки с пластической деформацией (раскатка, клепка); инструменты для установки упругих деталей (пружинные шайбы, упругие кольца); контрольно-измерительные головки.

Основные технические требования к сборочному инструменту и оснастке, применяемым на роботизированных позициях:

- должны обеспечиваться надежный захват детали, ее транспортировка на сборочную позицию и установка в приспособление или сопряжение с базовой деталью;

- элементы инструмента, служащие для установки его в манипулятор робота и магазине инструментов (хвостовики, пояски и т. п.), должны быть унифицированы;

- конструкция инструмента должна предусматривать возможность встраивания датчиков, контролирующих наличие детали, режимы сборки, размеры собираемых деталей, их относительное расположение, качество сборки и другие параметры;

- для питания датчиков и дополнительных приводов, встроенных в инструмент, места подключения сменного инструмента к измерительным и силовым электрическим и пневматическим сетям должны быть унифицированы;

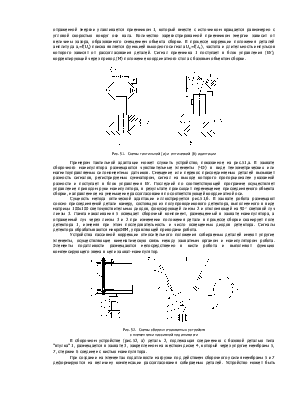

- конструкция захватных элементов оснастки должна обеспечивать заданную точность базирования детали;

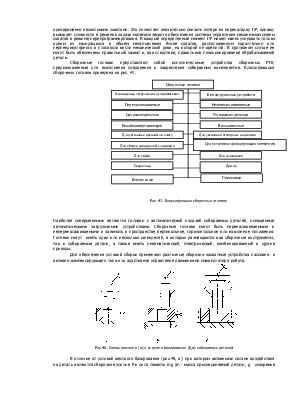

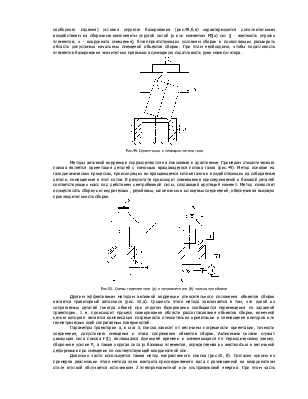

- конструкция сборочного инструмента должна быть снабжена устройством автопоиска или элементами, способствующими самоустановке присоединяемой детали под действием сил, возникающих в местах контакта сопрягаемых поверхностей и компенсирующих таким образом несовпадение и перекосы осей поверхностей в процессе их сопряжения;

- сборочный инструмент не должен деформировать деталь в результате действия сборочного усилия или усилий при захвате и фиксации (если деформация не предусмотрена специально);

- инструмент должен быть широкодиапазонным, то есть легкопереналаживаемым на различные типоразмеры деталей, для чего базовые направляющие и захватные элементы следует выполнять съемными и взаимозаменяемыми, а ход рабочего органа должен быть регулируемым;

- конструкция инструмента должна обеспечивать защиту от поломки;

- для расширения технологических возможностей инструмента его рабочие, захватывающие, базирующие и другие элементы могут иметь собственный привод, связанный с общей системой управления или управляемый автономно по сигналам датчиков;

- инструмент должен обеспечивать допускаемую по условиям сборки погрешность захватывания деталей.

Выбор системы захвата и удержания ПР деталей и инструмента имеет важное значение. Наиболее распространенными в современных автоматизированных сборочных комплексах с применением робототехники являются две системы захвата деталей: система сменных схватов и система многоцелевых схватов.

Система сменных схватов заключается в периодической смене схватов, предназначенных для деталей различных типоразмеров, а также в замене инструмента, используемого по мере необходимости в сборочном процессе в зависимости от последовательности осуществляемых сборочных операций. Система сменных схватов обеспечивает необходимую гибкость комплекса, однако значительно удлиняет его производственный цикл. Одним из способов снижения потери времени, отводимого на замену схватов, может служить организация параллельной сборки нескольких изделий. Однако при этом удорожается оснащенность технологического процесса и снижается его гибкость.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.