От электродвигателя вращение передается инструменту через вал 21, полумуфты 18 и 17. При подаче в полость цилиндра 20 поршень 4 вместе со втулками 6 и 10, корпусом 15 перемещается вниз до контакта с инструмента 13 с кромками детали, которые деформируются под действием осевого усилия вращающегося инструмента и облегают края отверстия, в котором эта деталь была предварительно установлена.

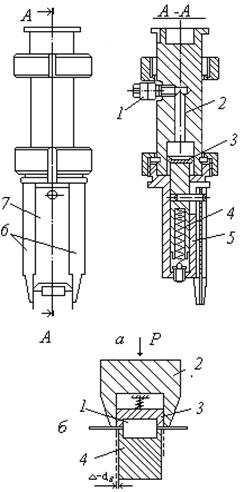

При сборке изделий радиоэлектронной промышленности значительное распространение получили механические захватные устройства. Устройство, общий вид которого приведен на рис.88, предназначено для захвата интегральных схем со штырьевыми выводами, для формовки последних и установки их на плату. Захватное устройство крепится к манипулятору через корпус 2 и фланец 1. Перед захватом ИС захватное устройство манипулятором устанавливается над местом загрузки.

|

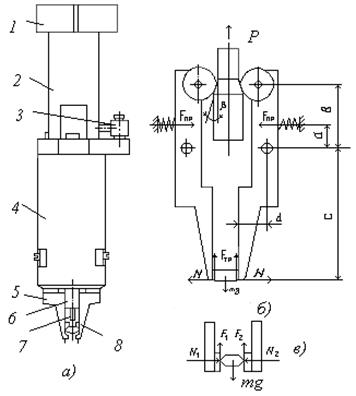

Рис. 87. Одношпиндельная вальцовочная головка (а) и схема вальцевания (б) |

|

Рис.88. Устройство захвата интегральных схем:

а - общий вид; б, в - расчетные схемы

По команде сжатый воздух подается в пневмоцилиндр 4 через штуцер 3, поршень опускается – происходит разжим губок 5. Головка со схватом опускается на определенное программой расстояние, подача воздуха прекращается. Верхняя полость цилиндра соединяется с атмосферой. Поршень под действием воздуха вместе с клином 6 поднимается – происходит закрытие губок 5, которые захватывают ИС.

Далее головка вместе с захватом и ИС перемещается к месту установки ИС на плате. Головка опускается на плату на величину, заданную программой. Ножки ИС 8 попадают в монтажные отверстия печатной платы. Воздух через штуцер 3 подается в верхнюю полость цилиндра, поршень вместе с клином опускается, губки разжимаются, освобождая ИС. Одновременно через толкатель 7 и клин 6 осуществляется воздействие на ножки ИС, которые досылаются до упора. Силы захвата для плоских губок (рис.88, б, в):

где N1 и N2 – нормальные силы; m - коэффициент трения (0,12…0,15); F1, F2 – cилы трения; m – масса ИС; К1 – коэффициент запаса (1,2…2,0); К2 – коэффициент, учитывающий динамику движения (зависит от максимального ускорения при перемещении ИС; К2 = (1 + Аy/g). Силы зажима обеспечиваются усилием Р привода.

Усилие привода Р (рис.88, б) при использовании клинового и рычажного механизмов (при условии равенства суммы моментов нулю) равно:

где К3 – число губок (К3 = 2); r - приведенный угол трения, учитывающий сопротивление осей рычагов (для подшипников качения r = 1° 10¢); b – параметр механизма (расстояние между осью вращения губки и осью ролика клинового механизма); h - КПД шарниров губок (h = 0,95); b - угол подъема клина (b = 8°); М – сумма моментов всех сил, действующих на губки:

М = Мпр + Мзахв – Мтр, где Мпр – момент, создаваемый пружиной, относительно оси вращения губки, зависящий от размеров пружины и места ее расположения (Мпр = Fпрa, где a – расстояние от оси симметрии пружины до оси вращения губки); Мзахв – момент от сил захвата, Мзахв = NC, где С – конструктивный параметр (расстояние от оси вращения губок до места приложения сил зажима); Мтр – момент от сил трения (Мтр = Fтрd = mNd, где d – конструктивный параметр).

Общий вид устройства захвата резисторов с осевыми выводами показан на рис.89, а, на рис.89, б представлена схема расчета подобных устройств.

Цикл захвата начинается с точной установки силовой головки со схватом над резистором, находящимся в пазах ползуна механизма подачи. К этому моменту захватное устройство осуществило вырезку резистора из липкой ленты и обрезку выводов в размер. Поэтому к появлению головки со схватом в зоне загрузки резистор готов к формовке, захвату и дальнейшей транспортировке к месту его установки на плату.

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.