Расстояние от оси червяка до дна картера y2≈(2…2.5)d111=90…112.5

Примем y2= 110 мм

Ориентировочно назначаем конические роликоподшипники ср. серии

При d111=45 : D =100 мм :T наиб=27.5мм (7309)

При d211=55 : D =120 мм :T наиб=23 мм (7211)

ГОСТ 333-71

Толщина крышки подшипника с манжетным уплотнением

X1=

8700 Н; Fr2 =3167 H; Fa2 = 1106 H.

Усилие от цепи конвейера:

РМ2 = 6500 Н

Вертикальная плоскость:

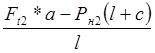

![]() (6,14)

(6,14)

Ft2 * a - Bx* l - Рн2(l+c)= 0 (6,15)

Bx= ,

Н (6,16)

,

Н (6,16)

Bx= H

H

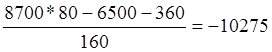

![]() (6,17)

(6,17)

Ft2b + Ax*l – Рн2 * с = 0 (6,18)

,

Н (6,19)

,

Н (6,19)

Н

Н

Горизонтальная плоскость:

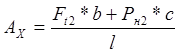

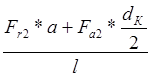

![]() (6,20)

(6,20)

By* l + Fr2 * a - Fa2 *![]() =

0 (6,21)

=

0 (6,21)

By= ,

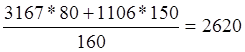

Н (6,22)

,

Н (6,22)

By= H

H

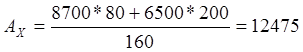

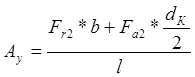

![]() (6,23)

(6,23)

Fr2*b

– Fa2 *![]() - Ay*l =

0 (6,24)

- Ay*l =

0 (6,24)

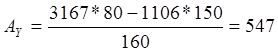

,

Н (6,25)

,

Н (6,25)

Н

Н

Определим суммарные реакции:

A

= ![]() , Н (6,26)

, Н (6,26)

A

= ![]() , Н

, Н

B

= ![]() ,

Н (6,27)

,

Н (6,27)

B

= ![]() , Н

, Н

Согласно курса «Сопротивление материалов» проводим расчет эпюр изгибающих моментов в характерных точках вала.

7. Выбор подшипников.

Ведущий вал.

Выбираем шарикоподшипники радиальные однорядные № 208 (ГОСТ 8338-75) легкой серии

Промежуточный вал.

Выбираем шарикоподшипники радиально-упорные однорядные №46310 (ГОСТ 831-75) средней серии.

Выходной вал

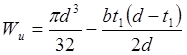

При расчете валов были определены реакции: А = 12487Н; В = 10604Н; N1 = 1106 Н. Принимаем предварительно диаметр шейки вала под подшипником d = 75мм; D = 130 мм; nв = 6 об/мин.

Примем температурный коэффициент Кт = 1,4.

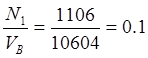

Осевая нагрузка N1 =1106 Н действует на правую опору. Для нее определим отношение:

(7.1)

(7.1)

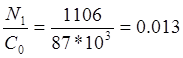

Выбираем шарикоподшипники радиально-упорные №46314 по (ГОСТ 831-80) для которых С = 100 кН, Со = 87 кН.

Величина отношения:

(7.2)

(7.2)

Соответствует е = 0,19

Осевые реакции от радиальных нагрузок:

левой опоры:

S1 = e * A = 0.19 * 12487 = 2373 H (7,3)

правой опоры:

S2 = e * B = 0.19 * 10604 = 2015 H (7,4)

Из табл 8.45 [4]: Fa1 = S2 = 2015 H

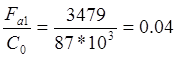

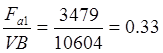

Fa2 = S1 + N1 =2373 +1106 = 3479 (7,5)

Проверка соотношения:

(7,6)

(7,6)

следовательно Х = 1,Y = 0 табл. 8.41 [2].

Приведенная нагрузка:

P1 = XVA * KT * Kб = 1 * 1 * 12487 * 1,4 * 1 = 17482 Н (7,7)

Для второй опоры

(7,8)

(7,8)

По табл. 8.41 [2] Х = 0,45, Y = 1,28

Приведенная нагрузка:

P2 = (XVA + YFa1)* KT * Kб = (0,45*10604+1,28*3479)*1*1,4=12915 Н (7,7)

Так как Р1 > Р2 , то проверяем долговечность подшипника по наиболее нагруженной опоре А.

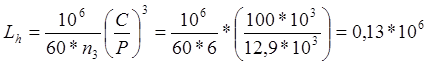

час, (7,8)

час, (7,8)

Что больше заданного.

8. Уточненный расчет выходного вала.

Материал вала Сталь 45 нормализованная, ГОСТ 1050-70. Концентрация напряжений обусловлена наличием шпоночной канавки.

Коэффициент концентрации:

Кб = 1,6 – коэффициент концентрации нормальных напряжений табл. 8,5 (3);

Кτ = 1,5 – коэффициент концентрации касательных напряжений табл. 8,5 (3);

Еσ = 0,76 – масштабный фактор нормальных напряжений;

Еτ = 0,67 – касательных напряжений;

ψσ = 0,2; ψτ = 0,1;

Изгибающий момент: Ми = 1018*103 Н*мм.

Крутящий момент: Мкр = 1305*103 Н*мм.

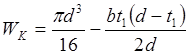

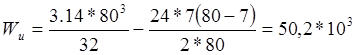

Момент сопротивления кручению при d = 80 мм, b = 24 мм, t1 = 7 мм

,мм3

(10,1)

,мм3

(10,1)

мм3

мм3

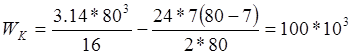

Момент сопротивления изгибу:

,мм

(10,2)

,мм

(10,2)

мм3

мм3

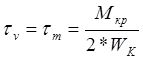

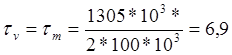

Амплитуда и среднее напряжение цикла касательных напряжений:

, Н/мм2

(10,3)

, Н/мм2

(10,3)

, Н/мм2

, Н/мм2

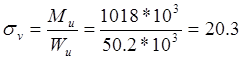

Амплитуда нормальных напряжений изгиба:

Н/мм2

(10,4)

Н/мм2

(10,4)

Среднее – напряжение цикла σm = 0.

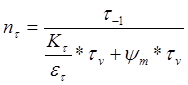

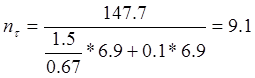

Коэффициент запаса прочности по нормальным напряжениям:

(10,5)

(10,5)

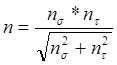

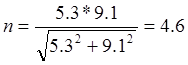

Суммарный коэффициент запаса прочности:

,

(10,6)

,

(10,6)

n > [n], 4,6 > 1,2

Условие прочности выполнено.

11. Проверка прочности шпонок.

Материал шпонок Сталь 45 ГОСТ 8789-80 с временным сопротивлением разрыву σвр = 590 Н/мм2.

Проверка производится на напряжения смятия боковых поверхностей шпонок.

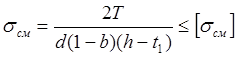

Напряжения смятия определяем по формуле:

(11,1)

(11,1)

где: Т – передаваемый вращающий момент; Н/мм2

d – диаметр вала; мм

h – высота шпонки; мм

t1 – глубина шпоночного паза; мм

b – ширина шпонки; мм

[σ]см = 100 МПа – при постоянной нагрузке.

[σ]см = 75 МПа – при значительном контакте.

[σ]см = 60 МПа – при ударной нагрузке.

|

Валы |

Диаметры валов, d, мм |

Глубина шпоночного паза, К1, мм |

Размер шпонки b x h x l, мм |

Мкр , Н*мм |

σсм , Н/мм2 |

|

Ведущий |

25 |

3,5 |

6х6х45 |

14,7*103 |

12,6 |

|

Промежуточный |

40 |

5,0 |

12х8х45 |

55,3*103 |

27,9 |

|

Ведомый |

65 |

7,5 |

20х12х80 |

1305*103 |

51,5 |

Список использованной литературы.

1. Курсовое проектирование деталей машин. Иванов М. Н., М.: Высшая школа, 1981

2. Курсовое проектирование деталей машин. Чернавский С. А.

3. Курсовое проектирование деталей машин: учебное пособие для учащихся машиностроительных специальностей техникумов. Чернавский С. А., чернин И. М., М.: Машиностроение, 1988

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.