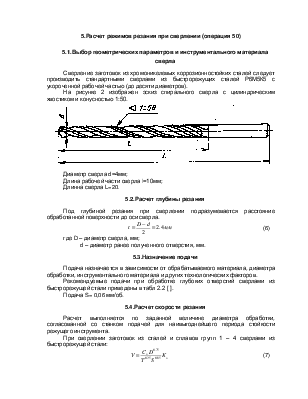

Сверление заготовок из хромоникелевых коррозионностойких сталей следует производить стандартными сверлами из быстрорежущих сталей Р6М5К5 с укороченной рабочей частью (до десяти диаметров).

На рисунке 2 изображен эскиз спирального сверла с цилиндрическим хвостиком и конусностью 1:50.

Диаметр сверла d=4мм;

Длина рабочей части сверла l=10мм;

Длинна сверла L=20.

Под глубиной резания при сверлении подразумевается расстояние обработанной поверхности до оси сверла.

|

|

(6) |

где D – диаметр сверла, мм;

d – диаметр ранее полученного отверстия, мм.

Подача назначается в зависимости от обрабатываемого материала, диаметра обработки, инструментального материала и других технологических факторов.

Рекомендуемые подачи при обработке глубоких отверстий сверлами из быстрорежущей стали приведены в табл 2.2 [ ].

Подача S= 0,06 мм/об.

Расчет выполняется по заданной величине диаметра обработки, согласованной со станком подачей для наивыгоднейшего периода стойкости режущего инструмента.

При сверлении заготовок из сталей и сплавов групп 1 – 4 сверлами из быстрорежущей стали:

|

|

(7) |

Значение коэффициента ![]() берем

из табл 2.4 [ ]. Коэффициент

берем

из табл 2.4 [ ]. Коэффициент ![]() - общий поправочный

коэффициент на измененные условия обработки по отношению к тем, для которых

дается значение коэффициента

- общий поправочный

коэффициент на измененные условия обработки по отношению к тем, для которых

дается значение коэффициента ![]() . В нашем случае он

равен 1.

. В нашем случае он

равен 1.

|

|

(8) |

Для всех групп труднообрабатываемых материалов при обработке сверлами из быстрорежущей стали крутящий момент

|

|

(9) |

Значение коэффициентов ![]() берем

из табл 2.4 [ ].

берем

из табл 2.4 [ ].

|

|

(10) |

Мощность, затрачиваемая на резание

|

|

(11) |

Мощность электродвигателя, необходимая для резания, определяется с учетом КПД станка (0,7…0,8)

|

|

(12) |

По результатам расчета подбираем станок [ ]:

Станок вертикально-сверлильный 2Н106П. Его характеристики:

· Рабочая поверхность стола 200х200мм

· Вылет шпинделя 125мм

· Число скоростей 7

· Частота вращения шпинделя 1000-8000 об/мин

· Подача шпинделя ручная

· Мощность электродвигателя 0,4 кВт

Расчетная частота вращения сверла

|

|

(13) |

Выписываем из характеристик станка минимальную и максимальную частоты вращения шпинделя:

· минимальная 1000 об/мин;

· максимальная 8000 об/мин.

Универсальные станки выпускаются со ступенчатым

регулирование подач. Ряды подач построены по геометрической прогрессии. В

данном станке использован знаменатель![]() .

.

Из определения геометрической прогрессии:

|

|

(14) |

Получаем ряд подач:

1000, 1410, 1988, 2803, 3953, 5573, 8000.

Из этого ряда выбираем ближайшую подачу – 1000 об/мин.

Для всех групп труднообрабатываемых материалов при обработке сверлами из быстрорежущей стали осевая сила определяется как

|

|

(15) |

Крутящий момент

|

|

(16) |

6. Точение

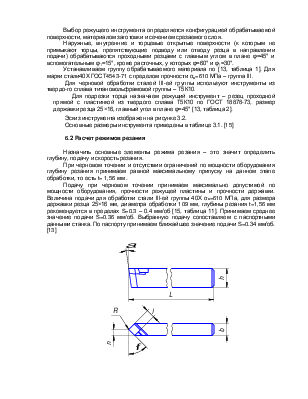

Рассчитаем режимы резания и основное время для чернового точения (подрезки).

6.1 Выбор оборудования

Для осуществления обработки детали предварительно выбираем станок токарно-винторезный, модель 16Б05П особо высокой точности. Выбор типа и модели станка обусловлен прежде всего его возможностью обеспечить выполнение технических требований, предъявляемых к обрабатываемой детали, а также соответствием размеров рабочей зоны станка габаритным размерам детали, возможностью более полного использования станка по времени и мощности, реальной возможностью приобретения станка.

Станок 16Б05П предназначен для выполнения различных токарных, сверлильно-расточных и резьбонарезных работ в единичном и мелкосерийном производствах, а также в инструментальных и ремонтных цехах [16].

Основные паспортные данные станка: [15]

- наибольший диаметр прутка, проходящего через отверстие шпинделя Dmax, мм – 16;

- наибольшая длина обрабатываемой заготовки Lmax, мм – 500;

- подача суппорта

1. продольная Sпрод , мм/об – 0.02; 0.04; 0.08; 0.17; 0.34;

2. поперечная Sпоп , мм/об – от 0.01 до 0.175;

- частота вращения шпинделя n, об/мин – 30; 95; 300; 500; 950; 2000; 3000;

- мощность электродвигателя главного привода Nэл.дв , кВт – 1.5.

Выбор конструкции и геометрических параметров режущего инструмента

Выбор режущего инструмента определяется конфигурацией обрабатываемой

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.