Вакуумная система предназначена для проведения технологической очистки поверхности лопаток при давлении 10-2 Па. Включает в себя вакуумную камеру, измерительную аппаратуру, диффузионный и форвакуумный насосы, соединенные трубопроводами и переходными сильфонами. Схема проектируемой вакуумной системы приведена на чертеже ХАИ.450.11.ВКТ.04.СГ.01 (А3).

Предварительная откачка ВК (1), до давления запуска агрегата ВА-8-4 – 1,5.10-2 торр, осуществляется с помощью форвакуумного насоса ВН-1МГ (13), при этом клапана (8, 12) закрыты и откачка происходит через открытый клапан (5). Когда давление в камере падает ниже 1,5.10-2 торр, включается диффузионный насос (10), клапан (5) закрывается, а клапана (8, 12) открываются. Давление контролируется датчиками высокого и низкого вакуума (2, 3). Для поглощения вибраций в системе установлены компенсаторы (11, 15). Для напуска воздуха в систему после завершения работы используется клапан напуска (4).

ВК представляет собой стальную (Х18Н10Т) цилиндрическую емкость, горизонтально расположенную и закрепленную на металлической раме.

Размеры ВК выбираются с учетом геометрии и размеров внутрикамерной оснастки.

Исходя из поставленной задачи выбираем размеры камеры: длина ВК lвк=19400 мм, диаметр ВК dвк =810 мм. Т. о., объем ВК 1.2 м3 =1200 л.

Для визуального наблюдения процессов в камере предусмотрено три смотровых окон диаметром 360 мм. Подача электроэнергии в камеру осуществляется при помощи вакуумных вводов.

Толщина стенки камеры – 20 мм (стандартный прокат), крышек – 20 мм.

Для уплотнения используем резину 7889. Это белая резина – обычная немаслостойкая, эластичная. Диапазон рабочих температур колеблется от -10 до +90 0С.

Для расчета вакуумной системы в данной работе используется методика, изложенная в [5].

Газовый поток, откачиваемый насосом во время установившегося режима работы вакуумной системы, определяется так:

QΣ = Qс + Qт + Qpv, (2.1)

где QС – суммарное газовыделение и натекание в вакуумную установку, QС = QГ + QН;

QГ – газовыделение из конструкционных материалов;

QН – натекание через оболочку вакуумной камеры;

QТ – технологическое газовыделение;

QPV – поток газа, находившегося в вакуумной камере до начала процесса откачки.

Для приближенного определения суммарного газоотделения в вакуумной камере можно воспользоваться удельным газоотделением материалов и Qг определить как:

![]() , (2.2)

, (2.2)

где q1 ,..., qn – удельное газовыделение материалов, прошедших различную технологическую обработку или работающих при различных температурах;

S1 ,..., Sn – площади поверхностей соответствующих материалов, обращенные в вакуум;

n – число материалов.

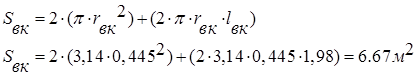

Суммарная площадь поверхности вакуумной камеры:

, (2.3)

, (2.3)

Суммарная площадь поверхности смотрового окна:

![]() . (2.4)

. (2.4)

где ![]() –

радиус окна

–

радиус окна ![]() ;

;

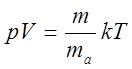

Суммарная площадь поверхности уплотнительной резины:

![]() , (2.5)

, (2.5)

где ![]() толщина уплотнителя,

толщина уплотнителя, ![]() .

.

![]() . (2.6)

. (2.6)

Коэффициенты удельного газовыделения и газопроницаемости материалов [5, с. 5-12]:

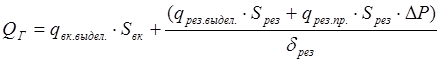

1. Стенки камеры из стали Х18Н10Т: газовыделение qвк.выдел. = = 6·10-9 (л·торр/(см2·с)), газопроницаемость стали не учитываем из-за ее малости.

2. Окна из кварцевого стекла: газопроницаемостью и газовыделением материала пренебрегаем из-за малости этих величин.

3. Уплотнение из резины 7889: Газовыделение и газопроницаемость материала qрез.выдел.=4·10-8 л·торр·мм/(см2·с) и qрез.пр.=8·10-7 л·торр·мм/(см2·с·атм) соответственно. При расчете учитываем резиновые уплотнения существенного размера, т.е. уплотнения на крышке камеры и фланцах смотрового окна.

После преобразований формула (2.2) примет вид:

, (2.7)

, (2.7)

где ![]() – перепад давлений;

– перепад давлений;

. (2.8)

. (2.8)

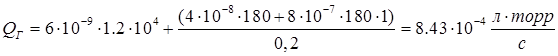

Технологическое газовыделение связано с особенностями функционирования ПИУ, для которого задан массовый расход рабочего вещества, который равен ṁ=8.5·10-7 кг/с. Из уравнения состояния идеального газа Менделеева - Клапейрона выразим объемный расход:

,

(2.9)

,

(2.9)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.