Балтийский государственный технический университет «ВОЕНМЕХ» им. Д. Ф. Устинова

Выполнил: ст. гр. А-352

Цой Сергей

Проверил: Шаханов С.Б..

Санкт – Петербург

2007

Цель работы: 1) Практическое ознакомление с устройством и принципом действия машин для электрической контактной сварки;

2) Ознакомление с технологией и режимом при выполнении сварного соединения;

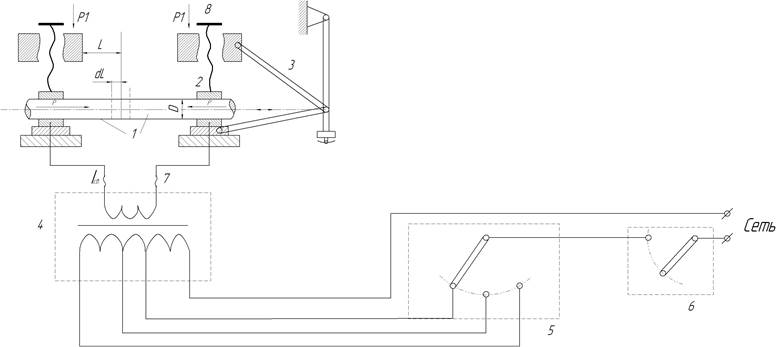

1) Схема стыковой контактной сварки (а), сопротивлением (б,

в) и оплавлением (г,д), сварочные циклы (б,г) и вид сварного соединения (в,д);

1 – свариваемые детали; 2 – электроды(зажимные губки); 3 – механизм сжатия; 4 –

источник питания(трансформатор); 5 – регулятор мощности; 6 – прерыватель; 7 –

гибкие шины; 8 – механизм закрепления деталей; р – усилие сжатия деталей между

собой; ![]() - усилие сжатия деталей в электродах.

- усилие сжатия деталей в электродах.

Для деталей типа стержней применяется

стыковая сварка, когда соединения

происходит в пластическом состоянии

без расплавления металла; электроды при

этом напоминают губки слесарных тисков.

Она может быть двух видов:

а) сопротивлением

б) оплавлением;

При сварке сопротивлением в результате зачистки деталей

сводится к минимуму величина сопротивления контакта между деталями(![]() ). Они вначале сжимаются между собой в

сварочной машине, а потом пропускается электрический ток(рис 4.1б). От

разогрева током металл размягчается и происходит осадка, т.е. уменьшение

«вылета детали» L на величину

осадки dL с одновременным

утолщением деталей в месте сварки(рис. 4.1в)

). Они вначале сжимаются между собой в

сварочной машине, а потом пропускается электрический ток(рис 4.1б). От

разогрева током металл размягчается и происходит осадка, т.е. уменьшение

«вылета детали» L на величину

осадки dL с одновременным

утолщением деталей в месте сварки(рис. 4.1в)

При сварке оплавлением осуществляют подачу сварочного тока при сближении деталей рис (4.1 г.), в результате чего происходит оплавление контактных поверхностей с выбросом из стыка расплавленных частиц металла и оксидов. Последующее быстрое сжатие деталей обеспечивает получение сварного соединения, сопровождающееся образованием грата вокруг стыка(рис.4.1 д)

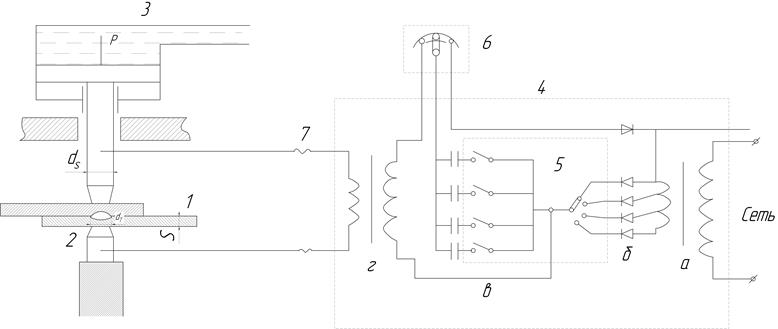

2) Для сварки листовых деталей применяют шовную контактную

сварку. Свариваемые детали помещают между электродами, имеющими вид

стержней(рис 4.2 а) или дисков(роликов) (рис 4.2 б),и сжимают их с определенным

усилием Р. Через них пропускается импульс сварочного тока ![]() , расплавившийся металл образует сварную

точку(рис 4.2 а), а ряд перекрывающих друг друга точек при шовной сварке

образует шов(рис 4.2 б)

, расплавившийся металл образует сварную

точку(рис 4.2 а), а ряд перекрывающих друг друга точек при шовной сварке

образует шов(рис 4.2 б)

Диаметр электрода - ![]() , мм;

, мм;

Усилие сжатия – Р, кН;

Диаметр сварной точки - ![]() , мм;

, мм;

Толщина – S, мм.

![]() =(1,5…2,0)*S;

=(1,5…2,0)*S;

![]() =(0,9…1,2)*

=(0,9…1,2)* ![]() ;

Р=(9,8…19,6)*

;

Р=(9,8…19,6)* ![]() ;

;

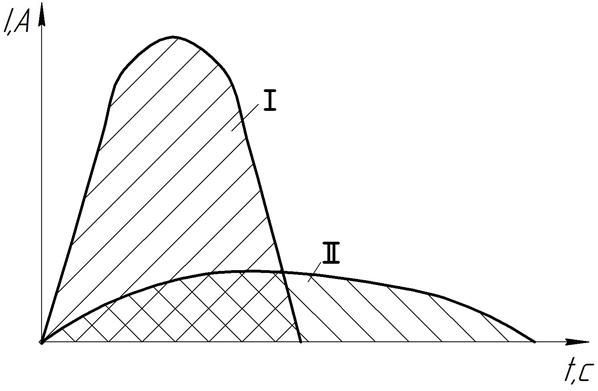

Рис 4.2 Схема точечной (а) и шовной (б) контактной сварки, а также изменения во времени при конденсаторной сварке(в);

1-свариваемые детали;

2-электроды;

3-механизм сжатия;

4-источник питания;

5-регулятор мощности;

6-прерыватель;

7-гибкие шины;

8-входной трансформатор;

9-выпрямитель;

10-конденасаторная батарея;

11-выходной трансформатор;

I-жесткий

II-мягкий режим сварки

Стыковая сварка сопротивлением и оплавлением.

Эскизы стержней после сварки, с указанием размеров:

![]() - длина детали до сварки;

- длина детали до сварки;

![]() -длина детали до сварки;

-длина детали до сварки;

![]() - длина детали после сварки(1ый

и 2ой соответственно)

- длина детали после сварки(1ый

и 2ой соответственно)

Вывод: Для сварки сопротивлением, по сравнению со сваркой

оплавлением, требуется меньшая мощность машины, но больше времени сварки и

более тщательная зачистка места стыка. Сварку сопротивлением применяют при

опасности чрезмерной подкладки металла( например, для низколегированных

сталей), а сварку оплавлением - роста зерна(например, для аустенитных сталей).

Длина вылета деталей L, сил, зажатых в губки сварочной

машины, зависит от диаметра D и материала свариваемых

стержней: L=(0.5-2.5)*D; (![]() ;D – на рис 4.1)

;D – на рис 4.1)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.