Следующий уровень представляет собой гибкую автоматизированную линию (ГАЛ), т.е. совокупность ГПМ, объединенных для выполнения заданного числа операций. Гибкий автоматизированный участок (ГАУ) или гибкий автоматизированный комплекс (ГПК) являются самостоятельными производственно-структурными единицами, специализированными на выполнении комплекса основных операций конструктивно-технологических групп деталей и узлов.

На третьем уровне определяется гибкий автоматизированный цех (ГАЦ), обладающий основными признаками производственной системы. ГАЦ включает технологическую систему с полной и частичной автоматизацией вспомогательных операций, автоматическую транспортно-накопительную систему (АТНС), автоматизированную складскую систему, АСУП и базу данных (БД). АСУП состоит из средств вычислительной техники, связанных локальной вычислительной сетью в единый комплекс, и программного обеспечения для решения возникающих задач.

Внедрение ГПС предусматривает повышение эффективности производства и характеризуется следующими преимуществами:

- увеличение производительности труда в процессе изготовления единичной и мелкосерийной продукции, благодаря более высокой загрузке ТО, что особенно важно в условиях нарастающего дефицита рабочей силы;

- быстрая переналадка ТО;

- существенное повышение качества продукции за счет устранения ошибок и нарушении технологических режимов операторами;

- сокращение времени производственного цикла;

- уменьшение капительных вложений, площадей и численности обслуживающего персонала;

- снижение объема незавершенного производства;

- повешение эффективности управления за счет

исключения чело

века из производственного процесса;

- улучшение условий труда на производстве;

- сокращение объема чертежно-технической документации, информация с которой заносится на машинные носители и передается по каналам локальной вычислительной сети.

1.3. Интегрированные производственные системы

Дальнейшее развитие процесса автоматизации в промышленности видится в объединении отдельных автоматизированных систем всего цикла проектирование-изготовление изделий. В настоящее время быстро развиваются АСНИ, САПР, АСТПП, АСКИ, а также продолжают развиваться АСУП. Каждая из этих систем является автоматизированной, т.е. требует управления человеком-оператором, в отличие от автоматических систем, исключающих вмешательство человека. При этом наиболее трудоемкие функции реализуются ЭВМ, входящими в состав систем, а творческие функция принятия решения - проектировщиками-конструкторами, технологами и организаторами производства, работающими на автоматизированных рабочих местах.

Результаты, формируемые САПР, АСТПП и АСУП, представляют собой программы производства,, дифференцированные до уровня технологических операций и очередности запуска партий деталей на обработку, а также управляющие программы для работы оборудования. Материализация этих программ и является функцией ГПС, которая реализуется автоматически на основе данных, передаваемых из систем технологической, подготовки и управления производством.

Современные вычислительные комплексы способны передавать данные о конструкции деталей и технологии производства изделий непосредственно в микро-ЭВМ, управлявшие станками и ТО. В этом случае процессы проектирования, ТПП, изготовление изделия, контроль и испытания сольются в единую систему, работа которой будет обеспечиваться сетью взаимосвязанных ЭВМ [7].

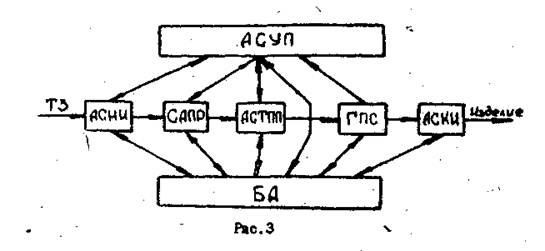

Комплексная интегрированная производственная система (ИПС) в общем случае представлена на рис. 3. Подсистемы АСУП, АСНИ, САПР, АСТПП и БД реализует информационное обеспечение ГПС, а подсистема АСКИ - автоматизированный контроль и испытания готовой продукции.

Проблема эффективного использования ГПС может быть решена линь на основе интеграции САПР и АСТПП в серийном производстве. Для запуска ГПС необходимо разработать десятки тысяч управляющих программ для ТО и роботов. Получение такого объема управляюшей информации возможно только при непосредственной связи этих подсистем.

Создание ИПС очевидно, должно происходить поэтапно, тем более что внедрение и эксплуатация ее обусловит значительные изменения в структуре предприятия.

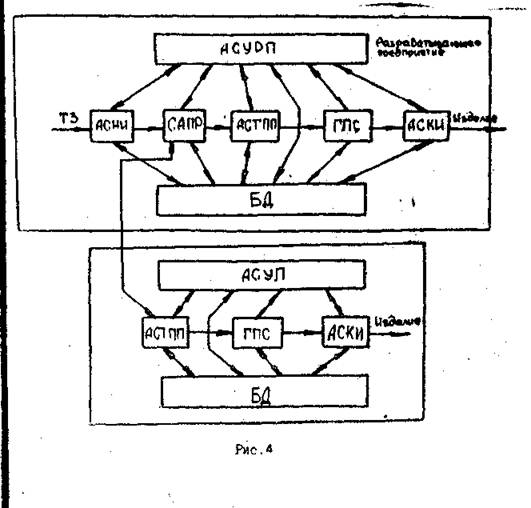

Банк унифицированных конструкторско-технологических данных целесообразно создавать как единый по отрасли. Это позволит разделить общую ИПС на проектирующую и производственную части, первая из которых реализуется на головном предприятии (НИИ и КБ), а вторая - на серийных предприятиях (рис. 4) с передачей данных проектирования на машинных носителях или по сетям связи. На серийном предприятии всегда существует oпределенные структуры и ТО, которые необходимо согласовывать о поступающей от НИИ информацией. Поэтому на серийном заводе должна быть создана собственная АСТПП.

1.4. Гибкость производственной системы

Гибкость - это новое комплексное и одно из самых сложных понятий в концепции ГПС. До настоящего времени отдельные составляющие гибкости до конца не определены и не формализованы. В разных источниках составляющие гибкости формулируется по-разному, однако можно назвать несколько, которые представляется очевидными и достаточно важными.

Первой из таких составлявших является размер группы деталей, изготавливаемых ГПС. Чем больше размер группы изготавливаемых деталей, тем большей следует считать гибкость ГПС. Эту составляющую можно назвать технологической гибкостью ГПС. Очевидно, она определяется разнообразием и технологической гибкостью ГПМ, в том числе составом ТО, разнообразием инструментов, оснастки, роботов и программного обеспечения АСУ.

Второй основной составляющей является

скорость перестройки ГПС при переходе на выпуск изделий другого вида. Этот

фактор в наибольшей степени определяется автоматизацией процессов получения

управляющей информации для ГПС и интеграцией с САПР, АСТПП, и АСУП, но в то же

время в значительной мере зависит от стандартизации используемых инструментов,

материалов и заготовок. Очевидно, в единичном и

опытном производстве требуется весьма высокая скорость перестройки,

которая непосредственно связана с трудоемкостью перестройки ГПС. Для

этой составляющей гибкости ГПС разработана количественная мера -

коэффициент гибкости

,

,

где ![]() -

время технологической обработки

-

время технологической обработки ![]() -го изделия;

-го изделия; ![]() - время перестройки ГПС с

- время перестройки ГПС с ![]() -технологической операции на

-технологической операции на ![]() -технологическую операцию;

-технологическую операцию; ![]() - коэффициент, учитывающий

номенклатуру выпускаемых изделий;

- коэффициент, учитывающий

номенклатуру выпускаемых изделий; ![]() - количество

наименований выпускаемых изделий.

- количество

наименований выпускаемых изделий.

В тех случаях, когда ![]() , представляет интерес определение

среднего значения

, представляет интерес определение

среднего значения ![]() . Так, если для

. Так, если для ![]() технологических oneраций

технологических oneраций

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.