К - коэффициент, учитывающий возможное отступление от нормального распределения отдельных составляющих, К = 1,1;

eб - погрешность базирования, так как совмещаются установочная и измерительная базы, eб = 0 мм;

eз - погрешность закрепления, eз = 0,05 мм;

eу - погрешность установки, eу=0 мм;

eизн - погрешность износа установочных элементов приспособления, eизн=0,01 мм;

eп - погрешность смещения режущего инструмента, т.к. присутствуют направляющие элементы, eп =0,015 мм;

K2 - коэффициент, K2 = 0,62 - 0,8;

К1 - поправочный коэффициент, К1 = 1.

Принимаем К2 = 0,6, находим К2×w = 0,6×0,12 = 0,072 мм

Подставив в формулу полученные значения погрешностей, получим.

e = 0,1-1,1×((1×0)2 + 0,052 +02 +0,012 +0,0152+ 0,0722 )1/2 = 0,01 мм.

Погрешность проектирования меньше половины поля допуска, следовательно приспособление обеспечивает необходимую точность.

2.2.3. Расчет необходимых усилий зажима

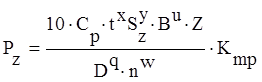

Силу резания Pz, возникающую при фрезеровании определим по формуле [4].

где Z - число зубьев фрезы;

n - частота вращения фрезы, об/мин;

B - ширина фрезерования, мм;

t - глубина фрезерования, мм;

D - диаметр фрезы, мм;

Кмр - коэффициент, учитывающий качество обрабатываемого материала;

Кмр = (sв/750)np= (610/750)1 = 0,81.

Показатели степеней q, x, y, u, w и коэффициент Ср см.[4], c. 291;

Cp = 47, x = 0,86, y = 0,72, u =1,0, q = 0,86, w = 0

B = 66 мм, Sz = 0,04 мм/зуб, Z = 10, t = 5 мм.

Рz = 10 × 47 × 50,86× 0,040,72 × 661 × 10 × 0,81/(1000,86 × 1600) =1913 Н.

Радиальная составляющая силы резания P1 определяется по формуле.

Р1=0,4×Pz=0,4×1913= 765,2 Н.

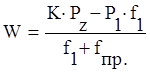

Необходимое усилие зажима (рисунок 2.2), определим по формуле:

, где f1, fпр. - коэффициенты трения между

деталью и опорами, f1=0,15;

, где f1, fпр. - коэффициенты трения между

деталью и опорами, f1=0,15;

К - коэффициент запаса.

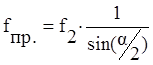

, где f2 - коэффициент трения между деталью и призмой, f2=0,15;

, где f2 - коэффициент трения между деталью и призмой, f2=0,15;

a - угол призмы, a=120°.

fпр.=0,15×1/sin(60°)=0,17.

K = Ko × K1 × K2 × K3 × K4 × K5 × K6, где Ко = гарантированный коэффициент запаса, Ко = 1,5;

К1 - коэффициент, учитывающий увеличение сил резания, К1 = 1,6;

К2 - коэффициент, учитывающий увеличение сил резания, вследствие затупления режущего инструмента, К2 = 1,6;

К3 - коэффициент, учитывающий увеличение сил резания при прерывистой обработке, К3 = 1;

К4 - коэффициент, учитывающий постоянство силы, развиваемой зажимным механизмом, К4 = 1;

K5 - коэффициент, учитываю эргономику приспособления, K5 = 1;

К6 - коэффициент, учитывающий при наличии моментов, стремящихся повернуть заготовку, К6 = 1,1.

К = 1,5 × 1,6 × 1,6 × 1 × 1 × 1 × 1,1 = 4,22

W= (4,22×1913-765,2×0,15)/(0,15+0,17)=24870 Н.

Зная конструкцию зажимного механизма (рисунок 2.3) определяем усилие которое необходимо развить на зажимном устройстве - винте.

W/=W×(L2/L1), где L2 и L1 - размеры плеч рычага.

W/=24870×0,4=9948 Н.

Определяем номинальный диаметр резьбы d.

d=C×(W//[s])1/2, где C - коэффициент, для основной метрической резьбы C=1,4;

[s] - допустимое напряжение растяжения, сжатия, для стали 45, [s]=80…90 МПа.

d=1,4×( 9948 /90)1/2=14,71 мм.

По конструктивным соображениям принимаем винт М16.

Определяем момент М, который нужно развить на винте, для обеспечения заданной силы зажима.

М=rср.×W/×tg(a+j)+Мтр, где rср. - средний радиус резьбы;

rср.=0,45×d=0,0072 м.

a - угол подъема резьбы, a=2°;

j - угол трения в резьбе, j=12°;

Мтр - момент трения в месте контакта винта и ползуна.

Мтр=W/×f× rпр., где f - коэффициент трения, f=0,15;

rпр. - приведенный радиус контакта, rпр.=12 мм.

Мтр= 9948 0,15×0,012=17,9 Н×м.

М= 0,0072×9948 tg(14°)+ 17,9 =35,75 мм.

Длина рукоятки при этом составит

L=35,75/150=0,238 м =238 мм.

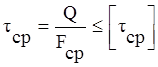

2.2.4 Расчет элементов приспособления на прочность

Проводим расчет штифта, крепящего рычаг к корпусу.

где tср - расчетное напряжение среза, Н/мм2;

Q - поперечная сила, мм;

F - расчетная площадь среза, мм2;

[tср] - допускаемое напряжение среза в соединениях, несущих осевую нагрузку;

Для стальных болтов, штифтов и т. д. при статической нагрузке принять

[tср] = (0,25 - 0,3) × sт; см.[4].

где sт - предел текучести штифта;

( 4 × Q ) 1/2 (4 × 9948)1/2

d ³ ¾¾¾¾¾ = ¾¾¾¾¾ = 12,99 мм;

(3,14 × [tср])1/2 (3,14 × 75)1/2

Из конструктивных соображений принимаем штифт d = 14 мм ;

2.3 Приспособление для контроля расположения отверстия

2.3.1 Назначение и описание работы приспособления

Приспособление контрольное - калибр на угол предназначено для определения точности взаимного расположения в детали 3518020-46168-01 шток нижний переключения диапазонов, отверстия Æ4,8 мм и паза.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.