2 КОНСТРУКТОРСКИЙ РАЗДЕЛ

2.1 Кондуктор для сверления отверстия

2.1.1 Назначение и описание работы кондуктора

Приспособление - кондуктор предназначено для установки на нем детали 3518020-46168-01 шток нижний переключения диапазонов при обработке в ней отверстия Æ 4,8 мм и обеспечивает надежное закрепление и точное базирование данной детали.

Кондуктор состоит из следующих элементов: основания (1) через которое, с помощью Т - образного болта (10), гайки (14) и шайбы (17), кондуктор крепится к столу станка; шпонки (9), прикрепленной к основанию при помощи двух винтов (16), и обеспечивающей точность установки приспособления на станок. К основанию по средствам четырех винтов (15) и двух штифтов (22) прикреплена плита (5), которая является базовым элементом при установке детали так как имеет паз в виде призмы. На эту плиту установлена плита кондукторная (3), которая свободно вращается на оси (12), для удобного перемещения плиты кондукторной на ней имеется ручка (8), Точная установка плиты кондукторной в рабочем положении обеспечивается ее установкой на пяту (4). В плиту кондукторную по посадке с натягом вмонтирована кондукторная втулка (13), выполняющая роль направляющей для сверла в процессе обработки. К основанию также прикреплена опора (2), которая выполняет роль базового элемента при установке детали, крепление опоры к основанию осуществляется при помощи двух винтов (17) и штифта (23), в опору запресован штифт (20) обеспечивающий точность установки детали в осевом направлении. На основание устанавливается и механизм зажима состоящий из направляющей (11), ползушки (6), крышки (7), прекрепленной к основанию винтами (17) и штифтами (21). С ползушкой соединен винт (12) с рукояткой (10).

Работа приспособления осуществляется следующим образом. Рабочий с помощью рукоятки (10) поворачивает винт (12), который оттягивает ползушку (6), затем он откидывает плиту кондукторную (3) и устанавливает деталь в приспособления. После этого зажимает ее и накидывает плиту кондукторную. По окончании обработки рабочий снова отводит ползушку, отвидывает плиту кондукторную и снимает деталь

2.1.2 Расчет кондуктора на точность

Чтобы выдержать точность расположения обрабатываемого отверстия в пределах заданных допусков на размер, необходимо определить допуск между осями втулки (13) и упорного элемента - штифта (19) по следующей формуле.

e £ d - K × ((K1 × eб)2 + eз2 + eу2 +eизн 2+ eп2 +(К2 × w)2)1/2

где d - допуск на выдерживаемый размер, d=0,2 мм;

К - коэффициент, учитывающий возможное отступление от нормального распределения отдельных составляющих, К = 1,15;

eб - погрешность базирования, так как совмещаются установочная и измерительная базы, eб = 0 мм;

eз - погрешность закрепления, eз = 0,12 мм;

eу - погрешность установки, eу=0 мм;

eизн - погрешность износа установочных элементов приспособления, eизн=0,01 мм;

eп - погрешность смещения режущего инструмента, т.к. присутствуют направляющие элементы, eп =0,01 мм;

K2 - коэффициент, K2 = 0,62 - 0,8;

К1 - поправочный коэффициент, К1 = 1.

Принимаем К2 = 0,6, находим К2×w = 0,6×0,12 = 0,072 мм

Подставив в формулу полученные значения погрешностей, получим.

e = 0,2-1,15×((1×0)2 + 0,122 +02 +0,012 +0,012+ 0,0722 )1/2 = 0,038 мм.

Погрешность проектирования меньше половины поля допуска, следовательно, приспособление обеспечивает необходимую точность.

2.1.3 Расчет необходимого усилия зажима

На заготовку при сверлении действуют крутящий момент Мк, пытающийся ее повернуть, и осевая сила Ро прижимающая заготовку к приспособлению.

Мк=10×Cм×Dq×Sy×Kp,

Ро=10×Ср× Dq×Sy×Kp,

где D - диаметр сверла, D=23 мм;

S - подача, S=0,2 мм/об;

Kp - поправочный коэффициент, Kp=0,86;

Cм, q, y, - эмпирические показатели степени, Cм=0,01; q=2,2; y=0,8.

Ро=10×Ср× Dq×Sy×Kp,

где D - диаметр сверла, D=23 мм;

S - подача, S=0,2 мм/об;

Kp - поправочный коэффициент, Kp=0,86;

Cм, q, y, - эмпирические показатели степени, Cр=32; q=1,2; y=0,75.

Мк=10×0,01×232,2×0,20,8×0,86=23,5 Н×м

Ро=10×32×231,2×0,20,7×0,86=391,7 Н.

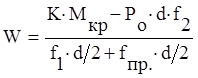

Необходимое усилие зажима (рисунок 2.1), определим по формуле.

, где f1, fпр. - коэффициенты трения между

деталью и опорами, f1=0,15;

, где f1, fпр. - коэффициенты трения между

деталью и опорами, f1=0,15;

К - коэффициент запаса.

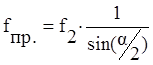

, где f2 - коэффициент трения между деталью и призмой, f2=0,15;

, где f2 - коэффициент трения между деталью и призмой, f2=0,15;

a - угол призмы, a=90°.

fпр.=0,15×1/sin(45°)=0,214.

K = Ko × K1 × K2 × K3 × K4 × K5 × K6, где Ко = гарантированный коэффициент запаса, Ко = 1,5;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.