Рассчитаем режимы резания для операции 005 (переход 1) – токарной с ЧПУ расчетно-аналитическим методом изложенным в [ ]. На данной переходе точатся поверхности Ø 72, Ø61 мм и подрезаются торцы. Обработка ведется проходным подрезным резцом с материалом режущей пластин ВК6. Обработка ведется по сплошному металлу.

Обработка производится на станке модели 16А20Ф3.

1. Произведем анализ условий и требований производства, определим исходные технологические данные:

1.1 Форма и размер детали, требования к ним.

Lз / Dз =60/136=0,44;

где Lз – высота заготовки, мм;

Dз - диаметр заготовки, мм.

Материал детали - чугун серый СЧ20;

Твердость детали – НВ190

Припуск непрерывный, обработка по корке.

Параметры станка 16А20Ф3: Dc = 400мм, N=10 кВт, H=25 мм, В=25мм.

1.2 Группа жесткости станка – 2, подгруппа - 2.3 [ ,к.1,с.23]

1.3 Группа обрабатываемых материалов – 3.1 [ ,п.1,с.159]

1.4 Точность заготовки и детали:

квалитет детали IT9

квалитет заготовки IT16

шероховатость поверхности Ra 12,5 мкм

1.5 Максимальная по виброустойчивости глубина резания:

tmax=tmax0*Ktmax1 *Ktmax2*Ktmax3*Ktmax4*Ktmax5

где tmax0 =11мм – глубина резания;

Ktmax1 =1, Ktmax2=1, Ktmax3=1, Ktmax4=1, Ktmax5=0,6 – коэффициенты, зависящие от твердости обрабатываемого материала, вида опреации, инструментального материала, главного угла в плане, способа крепления заготовки. [ ,к.4,с.31]

tmax= 11*1*1*1*1*0,6=6,6мм.

1.6 Уровень надежности инструмента: g=70%.

1.7 СОЖ: 3% -ный Укринол-1 [ ,к.6,с.33]

2. Выбор инструмента: материал режущей части – ВК6 [ ,к.7,с.43]

вид резца – проходной подрезной Н=25мм, В=25мм, j=90о [ ,к.8,с.43]

тип конструкции резца – С [ ,к.9,с.46]

толщина пластина – h=6,4мм [ ,к.11,с.50]

3. Выбор режимов резания:

3.1 Глубина резания t=1,5мм; t<tmax

3.2 Подача:

S0=S0тKS0 KS1 KS2 KS3 KS4 KS5 KS6;

S0т = 0,85 мм/об –табличное значение, [ ,к.15,с.92]

KS0 =1, KS1 =1, KS2 =1, KS3 =1, KS4 =1, KS5 =0,7, KS6 =0,82 – коэффициенты, зависящие от обрабатываемого материала, марки твердого сплава, главного угла в плане, типа конструкции, толщины пластины, способа крепления заготовки. [ , к.15,с.94]

S0=0,85*1*1*1*1*1*1*0,7*0,82=0,49мм/об.

3.3 Скорость резания:

u=uтКu0 Кu1 Кu2 Кu3 Кu4 Кu5 Кu6;

uт =170 м/мин – табличное значение, [ , к.15,с.97]

Кu0 =1, Кu1 =0,8, Кu2 =1, Кu3 =0,8, Кu4 =1, Кu5 =1,2, Кu6=0,7 - коэффициенты, зависящие от обрабатываемого материала, марки твердого сплава, способа получения заготовки, типа конструкции, применения СОЖ, способа крепления заготовки. [ , к.15,с.97]

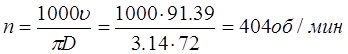

u=170*1*0,8*1*0,8*1*1,2*0,7=91,39 м/мин.

3.4 Мощность резания:

Np=NтКNo;

Nт = 2,1 кВт – табличное значение, [ , к.15,с.107]

КNo =1 – поправочный коэффициент. [ , к.15,с.107]

Np=2,1*1=2,1 кВт.

3.5

Частота вращения: .

.

3.6 Длина подвода, врезания, перебега: y = 6 мм. [ , п.6,с.168]

3.7 Длина рабочего хода:

Lр.х.=Lрез+y=66,5+6=72,5мм.

3.8Основное время:

t0=Lp.x./(n*S)=72.5/(404*0.49)=0.36 мин.

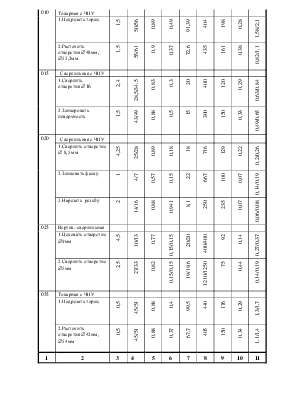

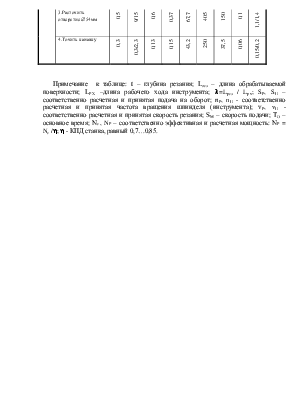

На остальные операции техпроцесса режимы резания назначаем по [ ] и результаты заносим в таблицу 6.1.

Таблица 6.1.

Сводные данные по режимам резания

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.