Всеми этими особенностями в должной мере обладает хром, являющийся одним из элементов, повышающих стойкость стали к высокотемпературному окислению. Структура оксидной пленки на поверхности стали и сплава определяется парциальным давлением кислорода и упругостью диссоциации (таблица 3.2).

Таблица 3.2 – Упругость диссоциации оксидов при 1000˚С.

|

Реакции |

Упругость диссоциации, МПа |

|

FeO↔Fe+1/2O2 Fe3O4↔3FeO+1/2O2 Fe2O3+2/3Fe3O4+1/6O2 CaO↔CO+1/2O2 NiO↔Ni+1/2O2 Cr2O3↔2Cr+3/2O2 Al2O3↔2Al+3/2O2 SiO2↔Si+O2 |

1,7•10-16 2,8•10-19 1,7•10-7 1,6•10-12 1,7•10-11 2,5•10-23 1,3•10-36 1,1•10-29 |

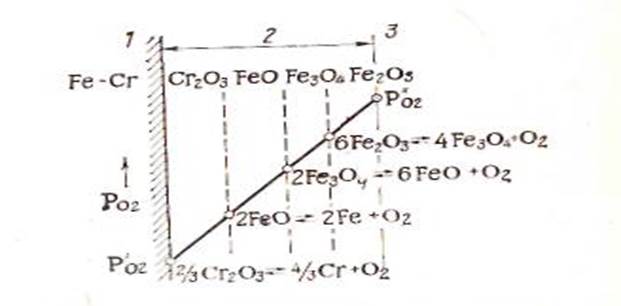

Структура оксидной пленки хромистой стали по ее толщине показана на рисунке 3.8.

Рисунок 3.8 – Структура поверхностной оксидной пленки сплава системы Fe-Cr:

1-сплав; 2-оксиды; 3-кислород воздуха.

Парциальное давление кислорода внутри пленки в направлении к поверхности сплава постепенно снижается, однако хром способен к образованию оксида Сг203 в самом нижнем ее слое при самом незначительном парциональном давлении кислорода.

Стали и сплавы с высоким содержанием хрома имеют высокую стойкость к высокотемпературному окислению в связи с тем, что он обеспечивает быстрое образование плотной защитной пленки, состоящей из оксида Сг203 .

На рисунке 3.9 показаны данные по предельной температуре применения коррозионно-стойкой стали без защитной атмосферы. Наиболее стойкими к высокотемпературному окислению являются стали 310 и 446 с высоким содержанием хрома, высокой стойкостью обладают также никелевые сплавы «хастеллой» и «инконель».

Испытание на коррозионную стойкость. Ниже рассмотрены способы испытаний на стойкость к различным видам коррозии в соответствии с приведенной классификацией.

1. Испытание на стойкость к МКК выполняют по различным методикам; некоторые, из которых перечислены в таблице 3.3.

2.Испытание на стойкость к коррозионному растрескиванию под напряжением осуществляют в агрессивных жидких средах, состав которых приведен в таблице 3.4. Японским промышленным стандартом (G0576) установлен способ испытаний на стойкость к коррозионному растрескиванию под напряжением в среде кипящего 42%-ого раствора хлористого магния. Испытание осуществляют при постоянной нагрузке, обеспечивающей в образцах постоянное напряженное состояние.

|

1 |

2 |

Температура, ˚С |

||||||||||

|

|200 |400 |600 |800 |1000 |

||||||||||||

|

304 |

LC, 18Cr-9Ni |

870 |

||||||||||

|

////////////////////////////////////////////// |

925 |

|||||||||||

|

309 |

23Cr-14Ni |

980 |

||||||||||

|

/////////////////////////////////////////////////////// |

1095 |

|||||||||||

|

310 |

25Cr-20Ni |

1035 |

||||||||||

|

/////////////////////////////////////////////////////// |

1095 |

|||||||||||

|

316 |

17Cr-12Ni-3Mo |

870 |

||||||||||

|

/////////////////////////////////////////////// |

925 |

|||||||||||

|

317 |

19Cr-13Ni-4Mo |

870 |

||||||||||

|

//////////////////////////////////////////////// |

925 |

|||||||||||

|

321 |

18Cr-11Ni-Ti |

870 |

||||||||||

|

/////////////////////////////////////////////// |

925 |

|||||||||||

|

330 |

15Cr-35Ni |

1035 |

||||||||||

|

////////////////////////////////////////////////////////////// |

1150 |

|||||||||||

|

347 |

18Cr-12Ni-Nb |

870 |

||||||||||

|

////////////////////////////////////////////// |

925 |

|||||||||||

|

405 |

13Cr-Al |

815 |

||||||||||

|

///////////////////////////////// |

705 |

|||||||||||

|

410 |

12Cr |

815 |

||||||||||

|

///////////////////////////////// |

705 |

|||||||||||

|

430 |

17Cr |

870 |

||||||||||

|

/////////////////////////////////////// |

815 |

|||||||||||

|

446 |

25Cr |

1175 |

||||||||||

|

////////////////////////////////////////////////////////// |

1095 |

|||||||||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.