Установлена также корреляция между износостойкостью металлов и их модулем упругости. В частности, показано, что е0 пропорциональна модулю упругости металла в степени, близкой к единице. Для не подвергнутых термообработке металлов, сплавов и минералов эта зависимость описывается соотношением е0 =0,49-10~4£''3.

Механизм абразивного изнашивания высокоэластичных материалов заключается в следующем. При внедрении абразивного зерна в поверхностный слой материала и приложении к нему касательной нагрузки впереди пятна контакта образуется зона деформаций сжатия, а позади материал подвергается растяжению. Многократные деформации растяжения вызывают образование на поверхности трения микроразрывов, плоскость которых перпендикулярна направлению скольжения одного из тел пары трения. При большой глубине внедрения частицы микроразрывы могут образовываться после однократного нагружения. Микроразрывы располагаются на поверхности трения периодически, что указывает на скачкообразное скольжение абразива по поверхности эластомера. При приложении касательной силы к внедрившейся частице эластомер, обладая высокой эластичностью, растягивается до тех пор, пока упругая восстанавливающая сила не превысит силу трения (силу сцепления абразивной частицы с эластомером). После этого растянутый участок эластомера, восстанавливая свою форму, отскакивает в направлении, противоположном v, и в контакт вступает новый участок поверхности трения, далеко отстоящий от предыдущего.

Дальнейшее нагружение приводит к появлению новых и развитию ранее появившихся микроразрывов. При высокой их плотности материал, ограниченный со всех сторон микроразрывами, отрывается от основного материала и удаляется из зоны трения. Впоследствии разрушение локализуется на тех участках поверхности трения, которые имеют более высокую плотность микроразрывов.

Изнашивание поверхностного слоя эластомеров может осуществляться также по несколько отличающемуся от описанного механизму, который возможен при трении как по закрепленному абразиву, так и по гладким поверхностям твердых тел, способных образовывать прочные адгезионные связи. Частицы абразива гонят перед собой волну деформируемого материала. По мере их перемещения материал начинает сворачиваться в микрорулон.

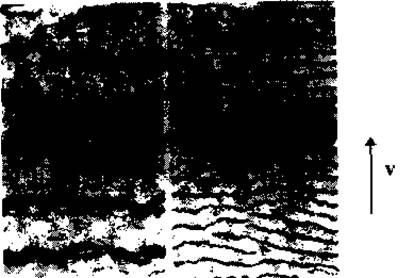

Рисунок 3.5 – Поверхность трения резины после абразивного изнашивания

В этом состоянии он испытывает максимальные деформации, возможно появление микроразрыва, ориентированного перпендикулярно v. Отделение материала от поверхности трения возможно при повторном нагружении в результате роста микроразрыва либо вырывания материала, свернутого в микрорулон.

Изнашивание эластомеров происходит с образованием волнообразного рельефа, называемого рисунком Шалломаха (рисунок 3.5). Волны расположены перпендикулярно направлению движения абразивных частиц.

С течением времени координаты выступов и впадин волнообразного рельефа изменяются, но в целом рисунок поверхности трения сохраняется.

Изнашивание полимеров в стеклообразном состоянии обусловлено совокупностью физико-химических процессов в контакте, приводящих в основном к двум видам разрушения: микрорезанию и усталости поверхностного слоя при многократном деформировании абразивными частицами. Интенсивность этого процесса зависит от структуры полимера. Повышение степени кристалличности и уменьшение эластичности полимера способствуют снижению его износостойкости. Зависимость интенсивности изнашивания от нагрузки отражается выпуклой кривой. График зависимости I(v) имеет минимум, правая ветвь которого, вероятно, связана с ухудшением механических свойств полимера, вызванным ростом температуры в зоне трения. Снижение / с ростом скорости в области малых ее значений обусловлено уменьшением глубины относительного внедрения абразивных частиц h/Rв поверхностный слой полимера. В данном случае Л - глубина внедрения частицы, R - радиус ее внедрившейся вершины.

Для отдельных групп полимеров существует корреляция между е0 и HV (рисунок 3.6). Однако это не является характерным даже для большинства представителей данного класса материалов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.