Технологічний процес очищення деталей складається з ряду операцій.

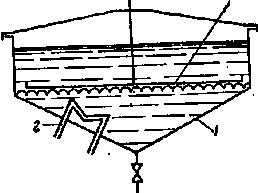

Відмочування. Призначення цієї операції — розм'якшення і видалення доводочних паст і інших забруднень перед наступними операціями очищення. Для цієї мети застосовують спеціальну ванну, зображену на мал.2. Ванна повинна бути виготовлена з нержавіючої сталі з плавними внутрішніми переходами і з конічним дном 1, що виключають утворення застою бруду. Відмочування деталей роблять у середовищі підігрітого до температури 60—80° С гасу протягом не менш 30 хв. Підігрів виробляється нагрівальним елементом 2, а деталі, що очищаються, укладають на сітчастий піддон 3. Миючу рідину у ванні для відмочування періодично заміняють.

3

Мал.2. Ванна для відмочування

Попереднє промивання без впливу ультразвуку. Ця операція призначена для видалення, розм'якшених під час відмочування забруднень і інших забруднень з порожнин деталей. Промивання роблять на спеціальних установках із застосуванням гідроєршів, які вставляються в центральні отвори деталей канали і мають на бічних поверхнях канали для виходу миючої рідини, підігрітим до 25-30º С гасом при тиску 5–10 кгс/см2. Рівень чистоти гасу контролюють.

Попереднє промивання з впливом ультразвуку. Очищення деталей, що не мають гальванічних покрить, ведуть у водяному лужному розчині, що містить 30 г/л тринатрій фосфату (Nа3РО4) і 3 г/л емульгатора ОП-7 при температурі 50—70° С. При очищенні деталі завантажують в ультразвукову ванну на ґрати з вініпласту в один ряд чи же встановлюють у спеціальних підвісках так, щоб поверхні цих деталей не стикалися один з одним і були добре доступні впливу ультразвукових коливань. Тривалість промивання в середньому складає 5—15 хв.

Очищення сталевих деталей з гальванічними покриттями із кольорових сплавів роблять у середовищі органічних розчинників — гасі Т-1 чи бензині Б-70 при кімнатній температурі і тривалості очищення 10—15 хв. При промиванні корпусів, циліндрів, штоків і інших деталей з каналами їх варто повертати у ванні отворами перпендикулярно вібратору. Після очищення в лужних розчинах деталі промивають під струменем проточної води, а потім збезводнюють в індустріальному маслі 12 чи 20 при температурі 5— 20° С. Збезводнені деталі прополіскують у відфільтрованому бензині для видалення масла.

Остаточне промивання деталей, крім корпусних і які мають розгалужену мережу каналів, також роблять в ультразвукових ваннах у тих же миючих рідинах, що застосовують при попереднім очищенні, однак до ступеня чистоти цих рідин пред'являють більш високі вимоги.

§4. ТЕХНОЛОГІЧНИЙ ПРОЦЕС ОЧИЩЕННЯ ДЕТАЛЕЙ, ЩО МАЮТЬ РОЗГАЛУЖЕНІ КАНАЛИ

Для остаточного промивання корпусних і інших деталей з розгалуженими каналами після попереднього ультразвукового очищення застосовують спеціальні стенди-установки. Дія їх основана на прокачування через канали деталей регульованих потоків миючої рідини з наступним продуванням сухим стисненим повітрям.

На установці передбачені герметичне ущільнення і передача рідини без нарізного сполучення в канали корпусних деталей за допомогою автопідводів і спеціальних касет.

Для підвищення якості промивання деталі її канали (внутрішні порожнини) прокачують не всі одночасно, а послідовно. Автоматичний перехід з однієї на іншу здійснюються системою програмного керування.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.