При проектуванні деталей і вузлів привода вибір їхніх конструктивно-технологічних характеристик варто робити з урахуванням забезпечення можливості застосування у виробництві високоефективних методів очищення робочих поверхонь, а також легкий доступ до них для проведення контролю чистоти. Найбільші труднощі в забезпеченні необхідної чистоти внутрішніх порожнин являють собою корпусні деталі, що мають розгалужену мережу каналів. Варто прагнути до зосередження, по можливості, більшості каналів з якої-небудь однієї сторони деталі.

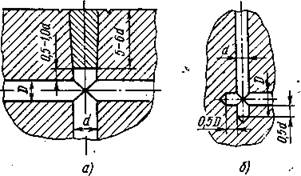

З метою ліквідації тупиків і застійних зон у системі сполучних каналів корпусних деталей необхідно передбачати установку подовжених заглушок (мал. 1, а), а місця перетину каналів виконують найбільш короткими тупиками (мал. 1, б).

Мал.1. Конструктивне виконання місць перетинання сполучних каналів

Найбільш чуттєвими до забруднень є золотникові розподільники й інші високоміцні деталі і механізми, що мають малі робочі зазори.

Для збереження стабільності розмірів деталей і зазорів у широких діапазонах робочих температур необхідно застосовувати матеріали з однаковим коефіцієнтом лінійного розширення, а також строго дотримувати режими термообробки, проводити обробку аустенітних сталей холодом і старінням.

Однієї з причин, що приводять до різкого зростання сили тертя спокою золотника, є забруднення робочих поверхонь. Тому в технологічних процесах передбачають багаторазове очищення прецизійних деталей дією ультразвукових коливань з наступним контролем їхньої чистоти.

§3.МЕТОДИ ОЧИЩЕННЯ ВІД ТЕХНОЛОГІЧНИХ ЗАБРУДНЕНЬ

Незважаючи на всі міри, що здійснюються з метою виключення джерел технологічних забруднень, цілком забезпечити необхідну чистоту деталей без спеціальних операцій промивання не вдається. Для очищення деталей, підданих обробці абразивними, ельборовими чи алмазними пастами, обов'язкове застосування ультразвукових коливань, тому що шаржовані абразивні чи алмазні часточки видалити якими-небудь іншими способами очищення неможливо.

На швидкість і якість ультразвукового очищення значний вплив робить хімічна активність миючих рідин.

Ультразвукове очищення звичайно проводять у рідкому середовищі, що активно впливає на технологічні забруднення

Очищаюча дія ультразвукових коливань основана на явищі кавітації рідини, що полягає в тім, що при поширенні ультразвукових хвиль у миючому розчині з'являються області стиску і розрідження, що міняються з ультразвуковою частотою.

Очищення деталей ультразвуком можливий лише при належному підборі миючих рідин, у противному випадку застосування ультразвуку можуть не дати бажаних результатів. В якості миючих рідин застосовують органічні і неорганічні розчинники. Органічні розчинники (в основному бензин) є вогненебезпечними, тому по можливості їх необхідно заміняти неорганічними (лужними) розчинниками. Однак така заміна зв'язана з необхідністю запобігання появи корозії на очищених деталях. У зв'язку з цим лужні розчини доцільно застосовувати як миючі рідини для тих деталей, що відразу після очищення піддають гальванопокриттям.

Для очищення сталевих деталей, що мають цинкові чи кадмієві покриття, лужні розчинники не можуть бути застосовані, миючими рідинами в цьому випадку є органічні розчинники.

Велике значення при ультразвуковому очищенні має температура миючої рідини. Чим вона вище, тим менше часу необхідно для видалення забруднень і тим вище якість очищення.

Для очищення деталей із впливом ультразвуку застосовують ультразвукове устаткування, що випускається серійно.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.