Непрофільований електрод-інструмент у виді тонкого дроту, безупинно переміщується відносно оброблюваної заготовки і вирізає електроди-інструменти необхідного розміру для прожигу щілин у пластинах золотникових розподільників. Електрод-дріт має одноразове застосування, після проходження через зону обробки стає непридатним для повторного застосування Мал.58.Електрод-інструмент для незалежно від ступеня зносу й обсягу ерозійованого прожигу прохідних щілин у матеріалу катода. Тому при виборі матеріалу для пластинах плоских золотникових електрода-дроту необхідно враховувати також і розподільників вартість дроту. Як матеріал застосовують неізольовані молібденовий і вольфрамовий дріт діаметром 0,1 мм, а також мідний і латунний дріт діаметром 0,08 ÷ 0,5 мм. Найкращим матеріалом для виготовлення електродів є молібденовий дріт М4 діаметром 0,06 мм, що забезпечує не тільки необхідну шорсткість обробленої поверхні, але і високу продуктивність.

При твердих електродах-інструментах поверхні Н1 і Н2 фрезерують з наступною слюсарною обробкою, витримуючи розмір (В—0,03)-0,01 мм і непаралельність цих поверхонь не більш 0,03 мм. Забезпечення неплощинності робочих поверхонь нижньої і верхньої пластин плоского золотника 0,2 мкм, шорсткості Rz = 0,05 ÷ 0,1 мкм та непаралельності 0,001 мкм досягають застосуванням декількох доводочних операцій після попереднього плоского шліфування. Доведення цих деталей виконують вручну, на чавунних і скляних притирах, чи на спеціальних доводочних верстатах типу ПДС. Звичайно при механічному доведенні деталей у кожній наступній операції застосовують абразивні порошки з більш дрібним зерном. Для попереднього і чистового доведення використовують однодискові верстати, що забезпечують площинність 0,1 ÷ 0,05 мкм, непаралельність 0,001 мм і шорсткість Ra = 0,02 ÷ 0,04 мкм.

Комплектування по робочому зазору і перекриттю.

Після прожига прохідних щілин робочу поверхню нижньої пластини освіжають на доводочній плиті, ретельно промивають і визначають дійсні розміри прохідних щілин. Для шліфування внутрішнього отвору застосовують універсальний шліфувальний верстат ЗЕ12 який забезпечує циліндричність отвору в межах не більш 0,001 мм, конусність 0,002 мм і шорсткість Ra = 0,08 ÷ 0,32 мкм.

Внаслідок того, що плоскі золотникові розподільники також піддають гідравлічному чи пневматичному контролю, як і циліндричні, звичайно при обробці витримують не остаточні розміри dз і Dз, а залишають припуск у межах 0,02 ÷ 0,03 мм, тобто роблять попереднє комплектування по перекриттю. Комплектування по робочому зазору здійснюють досить просто тільки за рахунок підбору відповідної висоти обмежувального кільця.

Гідравлічний і пневматичний контроль.

Плоскі

золотникові розподільники надходять на контроль остаточно скомплектовані по

робочому зазору і попередньо по перекриттю. У результаті контролю визначають

наступні параметри: перепадну і витратну характеристики, повний хід золотника,

зону нечутливості, витоки через розподільник при нейтральному положенні, тертя

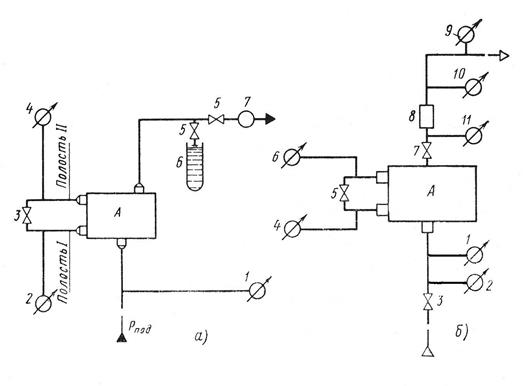

спокою золотника. На мал. 60 приведені схеми гідравлічного і пневматичного

контролю плоских золотникових розподільників. При гідравлічному контролі

манометри 1, 2 і 4 служать для визначення тиску на

Плоскі

золотникові розподільники надходять на контроль остаточно скомплектовані по

робочому зазору і попередньо по перекриттю. У результаті контролю визначають

наступні параметри: перепадну і витратну характеристики, повний хід золотника,

зону нечутливості, витоки через розподільник при нейтральному положенні, тертя

спокою золотника. На мал. 60 приведені схеми гідравлічного і пневматичного

контролю плоских золотникових розподільників. При гідравлічному контролі

манометри 1, 2 і 4 служать для визначення тиску на

Мал.60. Схеми гідравлічного і пневматичного контролю подачі робочої рідини й у плоских золотникових розподільників: А – пристосування порожнинах розподільника, з плоским золотниковим розподільником. витратомір 6 з ціною поділки

5 см3 використовують при визначенні витоку до 800 ÷ 1000 см3/хв, а витратомір 7 при великих витратах. Крани 3, 5 призначені для закільцьовки порожнин I і II розподільника 8 і з'єднання витратомірів 6 і 7.

При пневматичному контролі манометри 2, 4 і 6 служать для контролю тиску на вході і тисків у порожнинах розподільника, а манометри 10 і 11 — для визначення перепаду на витратомірі 8. Крани 3, 5 служать відповідно для подачі робочої рідини, закільцьовки чи розкільцьовки порожнин розподільника 12 і з'єднання з витратоміром. Температуру робочої рідини на вході і виході з розподільника контролюють термометри 1 і 9.

Визначення основних параметрів плоских золотникових розподільників проводять по тій же методиці й у тій же послідовності, що і при контролі циліндричних золотникових розподільників.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.