У верхній пластині свердлять і розвертують центральний отвір для подачі. У залежності від форми прохідних щілин нижня пластина проходить різні операції обробки. Якщо прохідні щілини прямокутної форми, то в нижній пластині попередньо свердлять два отвори під з’єднувальні пістони і залишають перемички товщиною 0,8—1 мм для наступного прожигу. Якщо прохідні щілини циліндричні, то їх виконують свердлінням, розвертуванням чи шліфуванням у залежності від розмірів і заданої точності. Заготовки для плоских золотників, що мають форму циліндра, також роблять із прутка з наступним розрізанням на окремі диски на токарних і револьверних верстатах. Торці потім шліфують на плоскошліфувальних верстатах із забезпеченням Ra = 0,62 -м 1,25 мкм і точності в межах 3-го класу. Прошліфовані заготовки надходять на операції свердління і розвертування центрального отвору, розвантажувальних отворів з наступним зачищенням заусенців і притупленням гострих кромок. Оброблені деталі після циклу термообробки, надходять на операції остаточної обробки.

Остаточна обробка.При остаточній обробці верхня і нижня пластини, плоский золотник проходять ряд шліфувальних і доводочних операцій, у результаті яких забезпечується неплощинність робочих поверхонь порядку 0,3 мкм і шорсткість з параметрами Ra = 0,02 ÷ 0,04 і Rz = 0,05 ÷ 0,1 мкм. Зовнішні циліндричні поверхні нижньої і верхньої пластин шліфують на базі центрального отвору.

Найбільш відповідальною операцією у процесі виготовлення нижньої пластини є прожиг прохідних щілин (найменша ширина прохідних щілин, яка була досягнута — 0,3 мм.).

Непрофільований електрод-інструмент у виді тонкого дроту, безупинно переміщується відносно оброблюваної заготовки і вирізає електроди-інструменти необхідного розміру для прожигу щілин у пластинах золотникових розподільників. Електрод-дріт має одноразове застосування, після проходження через зону обробки стає непридатним для повторного застосування незалежно від ступеня зносу й обсягу ерозійованого матеріалу катода.

Тому при виборі матеріалу для електрода-дроту необхідно враховувати також і вартість дроту. Як матеріал застосовують неізольовані молібденовий і вольфрамовий дріт діаметром 0,1 мм, а також мідний і латунний дріт діаметром 0,08—0,5 мм.(молібденовий дріт М4 забезпечує необхідну шорсткість обробленої поверхні і високу продуктивність).

При твердих електродах-інструментах внутрішні поверхні фрезерують з наступною слюсарною обробкою (непаралельність цих поверхонь не більш 0,03 мм). Забезпечення неплощинності робочих поверхонь нижньої і верхньої пластин плоского золотника 0,2 мкм, шорсткості Rz = 0,05 ÷ 0,1 мкм та непаралельності 0,001 мкм досягають застосуванням декількох доводочних операцій після попереднього плоского шліфування. Доведення деталей виконують вручну, на чавунних і скляних притирах, чи на спеціальних доводочних верстатах типу ПДС.

Звичайно при механічному доведенні деталей у кожній наступній операції застосовують абразивні порошки з більш дрібним зерном. Для попереднього і чистового доведення використовують однодискові верстати, що забезпечують площинність 0,1 ÷ 0,05 мкм, непаралельність 0,001 мм і шорсткість Ra = 0,02 ÷ 0,04 мкм.

Комплектування

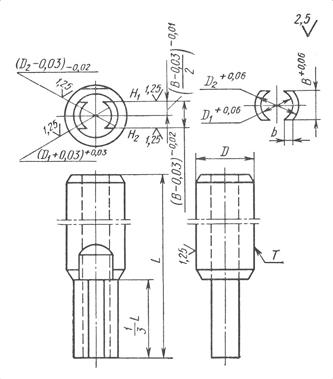

по робочому зазору і перекриттю. На мал. 58 дане

робоче креслення електрода-інструмента для прожигу прохідних щілин у пластинах

плоских золотникових розподільників. Перетину прохідних щілин показані на цьому

ж малюнку, угорі. Заготовкою подібного електрода-інструмента є пруток з міді

Ml. Після остаточного проточування по верху до розміру D2 =

0,03 ÷ 0,02 мм і розточування внутрішнього отвору до D1 мм зі

співвісністю цих поверхонь між собою і з базовою поверхнею D2

з точністю не більш 0,02 мм роблять наступну обробку непрофільованим  електродом послідовно по поверхнях Н1 і Н2.

електродом послідовно по поверхнях Н1 і Н2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.