УДК 621.226

Жилин А.А.

ОАО "Опытно-конструкторское бюро геофизического приборостроения"

Губарев А.П., д-р техн. наук, Беспалов А.А., Гумега А.В.

НТУУ "КПИ", г. Киев, Украина

ГИДРОМЕХАНИЧЕСКИЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ В ЗАДАЧЕ ПОВЫШЕНИЯ ТОЧНОСТИ ИЗМЕРЕНИЯ ПРОФИЛЯ БУРОВОЙ СКВАЖИНЫ

Розглянуті фактори, які мають вплив на точність роботи вимірювальної системи, заснованої на ефекті гідравлічної пружини. Наведені залежності, які ілюструють вплив температури навколишнього середовища, пружності матеріалів та непостійності фізичних параметрів. Розглянута можливість аналітичної компенсації впливу вищенаведених чинників.

There are examined the factors, witch have an influence to the precision of the measuring system based on the hydraulic spring effect. The dependences, witch illustrate the influence of environment temperature, elasticity of materials and inconstancy of physical parameters, are given. The opportunity of analytical compensation for the influence of above-named factors is contemplated.

Знания геометрических параметров буровой скважины позволяют оценивать состояние скважины. Кавернограммы (кривые изменения диаметра буровой скважины с глубиной) используются в комплексе с данными других геофизических методов для уточнения геологического разреза скважины, дают возможность контролировать состояние ствола скважины при бурении; выявлять интервалы, благоприятные для установки герметизирующих устройств; определять количество цемента, необходимого для герметизации затрубного пространства при обсадке скважины колонной труб [1].

На сегодняшний день каверномеры могут обеспечить измерения геометрических размеров профиля с точностью около ±3 мм. Принцип действия этих приборов основан на преобразовании механического сигнала перемещения измерительных рычагов, контактирующих с поверхностью скважины, в электрический сигнал с помощью омметров. С точки зрения технологии бурения и экономичности геофизической разведки, является актуальным повышение точности измерений и уменьшение погрешности измерительного прибора до ±1 мм.

Достижение такой точности прибором, работа которого основана на электромеханических преобразователях, затруднительно в виду комплекса причин: большого диапазона измерений (102 – 350 мм в диаметральном размере для рассматриваемой схемы), жёстких ограничений габаритных размеров измерительной системы, высокой погрешности омметров, применяемых в электромеханических преобразователях, условий эксплуатации.

Поэтому, является целесообразной разработка кавернометрического оборудова-ния, использующего измерительные системы, основанные на других физических принципах. Перспективным является использование эффекта гидравлической пружины, как средства преобразования сигнала механичес-кого перемещения измерительного органа в сигнал изменения давления в рабочей камере. Изменение давления в рабочей камере измери-тельной системы преобразуется высокоточ-ными интегральными тензопреобразователями давления в электрический сигнал [2].

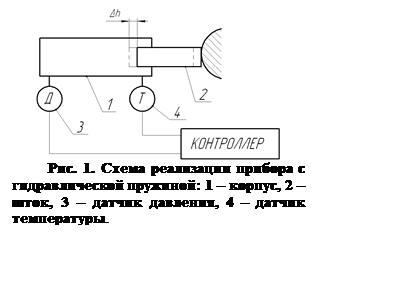

Гидравлическая пружина представляет собой плунжерный цилиндр, заполненный рабочей жидкостью под давлением, с заглушенной рабочей камерой и подсоединенными к ней датчиками (рис. 1).

При перемещении плунжера (![]() )

происходит изменение объёма рабочей жидкости на величину:

)

происходит изменение объёма рабочей жидкости на величину:

![]() , (1)

, (1)

где

![]() – изменение объема жидкости при

перемещении плунжера,

– изменение объема жидкости при

перемещении плунжера, ![]() – площадь плунжера.

– площадь плунжера.

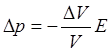

Результатом изменения объема жидкости является изменение давления:

,

(2)

,

(2)

где

![]() – изменение давления жидкости,

– изменение давления жидкости, ![]() – исходный объем жидкости,

– исходный объем жидкости, ![]() – модуль объемной упругости жидкости,

– модуль объемной упругости жидкости, ![]() - изменение объёма жидкости.

- изменение объёма жидкости.

Действие давления окружающей среды на плунжер гидравлической пружины (рис. 1) может привести к изменению давления в рабочей камере и искажению показаний прибора. Для ликвидации этого эффекта, измерительная система имеет двухкамерную конструкцию (рис. 2) Рабочая камера 3 является одновременно приводом распора измерительных рычагов и измерительным элементом, камера 4 не заполнена жидкостью и является компенсатором площади.

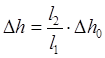

Первоначальным в измерении является получение механического сигнала, который представляет собой перемещение измерительных органов прибора (рис. 2). В виду конструктивных особенностей, передача этого перемещения от измерительных рычагов, непосредственно контактирующих со стенками скважины, к измерительной части оборудования выполняется цепью кинематических звеньев, в которую входят поворотные и поступательно движущиеся элементы. Это позволяет в несколько раз уменьшить по величине первоначальное перемещение измерительного рычага, что следует из соотношения (рис. 1):

,

(3)

,

(3)

где

![]() – смещение измерительного рычага в

результате контакта со стенкой скважины,

– смещение измерительного рычага в

результате контакта со стенкой скважины, ![]() ,

, ![]() – значение соответствующих длин плеч

измерительного рычага.

– значение соответствующих длин плеч

измерительного рычага.

Уменьшение величины перемещения измерительного органа ![]() продиктовано ограничениями длины хода

плунжера гидравлической пружины

продиктовано ограничениями длины хода

плунжера гидравлической пружины ![]() , следующими из

ограниченного объёма рабочей камеры и большого модуля объёмной упругости

жидкости.

, следующими из

ограниченного объёма рабочей камеры и большого модуля объёмной упругости

жидкости.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.