1. Методы и системы регламентации расходов жидких сред в технологических процессах и экспериментальных установках.

В соответствии с регламентом конкретных технологических процессов на различных стадиях производства требуется точная подача одного или нескольких исходных, промежуточных либо конечных продуктов.

В зависимости от требований регламента, условий производства, степени его автоматизации эта задача может быть решена различными методами и средствами, в основу которых закладываются принципы максимальной надежности, минимальной стоимости, максимально допустимой погрешности и наибольшей долговечности.

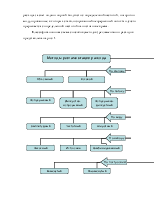

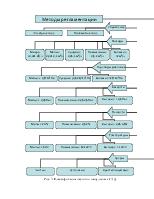

В связи с организацией технологических процессов по периодическому, полунепрерывному и непрерывному принципу системы регламентации подачи (расходов) решают задачи: отмеривания малых или больших количеств жидкостей; поддержания (стабилизации) мгновенного или среднего расхода на заданном значении; изменения расхода по определенному закону (программе) либо в зависимости от изменения какого-либо параметра технологического процесса или объекта.

Наибольшее распространение в настоящее время получили автоматические системы регулирования (АСР) расхода и системы автоматического дозирования (САД).

Для решения задач управления технологическими процессами все чаще находят применение АСР с САД в качестве исполнительного и регулирующего устройства. Одну и ту же задачу, например стабилизацию расхода, можно решить разными способами: отвешиванием порций жидкости с постоянной частотой; отмериванием и выдачей постоянных объемов; обеспечением постоянного расхода за счет поддержания постоянства напора и сопротивления потоку; вытеснением определенного объема с постоянной скоростью; поддержанием постоянного расхода за счет изменения сопротивления потоку. Во всех случаях устройство, обеспечивающее стабильную подачу, традиционно рассматривается как дозатор, т. е. устройство, отмеривающее дозы (порции).

Дозатор — это устройство, предназначенное для автоматического отмеривания и выдачи заданного количества вещества в виде порций или постоянного расхода с погрешностью, не превышающей установленного класса точности. Как минимум, дозатор совмещает функции измерительного и исполнительного устройства, поэтому он подлежит аттестации и периодической поверке, как и любой измерительный прибор.

Дозатор — общее нарицательное определение устройств, оборудования, приборов и систем, выполняющих однозначную функцию. В технической литературе термин «дозатор» встречается, как правило, с определением или дополнением, раскрывающим его конструктивные особенности, область применения или назначение: мембранный дозатор, плунжерный насос-дозатор, дозатор брома, дозатор известкового молока, перистальтический и т. п..

При автоматизации производственных процессов стабилизация и изменение по определенному закону расходов, жидких сред в химической, нефтехимической, металлургической, пищевой, биохимической и других отраслях промышленности имеет первостепенное значение, так как в большинстве случаев основным условием качественного проведения процесса в каком-либо аппарате является подача в него различных сред в определенном стехиометрическом соотношении. Работа по автоматизации и создание автоматизированных систем управления во многих случаях затрудняются ввиду отсутствия дозирующих устройств (в том числе и для жидкостей) с различными характеристиками, поскольку расход является основным технологическим параметром, требующим регламентации. Особые трудности возникают при необходимости дозирования агрессивных, токсичных, кристаллизующихся, содержащих взвеси и вязких сред, когда аппаратура должна обеспечивать высокую точность и надежность в течение длительного времени в пожаро- и взрывоопасных условиях эксплуатации. Несмотря на растущую потребность в дозирующих устройствах и значительно возросшее, особенно в последнее время, число разработок и патентов, количество таких устройств, выпускаемых серийно в Украине, недостаточно. Это объясняется, в частности, специфичностью указанных разработок, поскольку кроме лабораторных испытаний необходимы длительные исследования надежности в реальных условиях с последующей аттестацией выпускаемого дозировочного оборудования.

Наиболее точны весовые системы регламентации, однако они сложны, дороги и не обладают достаточным быстродействием. Обеспечение их высокой надежности при использовании в автоматизированном производстве затруднено. Достаточно распространенные насосы-дозаторы тоже сложны и дороги. Они эффективны при дозировании чистых слабоагрессивных сред. В реальных же условиях производства при работе на содержащих твердые взвеси агрессивных жидкостях во многих случаях точность их быстро падает. Это послужило причиной разработок значительного числа специальных типов насосов-дозаторов, выполненных из полимерных материалов. Ковшовые, черпаковые и шнековые дозирующие устройства просты и надежны, но точность их невелика; они не способны создавать значительный напор жидкости. Кроме того, в данном случае трудно выдерживать требования компактности и герметичности.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.