1. Составление технических данных, необходимых для расчёта механизма подъёма груза

1.1 Тип транспортирующей машины – ленточный конвейер

1.2 Производительность – Q = 400 т/ч

1.3 Горизонтальная проекция ткани - ![]()

1.4 Высота транспортирования – Н = 8м.

1.5 Класс использования по времени – В2

1.6 Класс использования по производительности – П3

1.7 Класс использования по грузоподъёмности – Н3

1.8 Класс использования по нагружению – Ц3

1.9 Место установки – открытая площадка

1.10 Тип грузового устройства – воронка

1.11 Тип разгрузочного устройства – Концевой барабан

1.12 Вид груза – песок влажный

1.13 Насыпная плотность - ![]()

1.14 Степень образивности – С

1.15 Крупность – размер частиц 0,5…2 мм.

1.16 Угол естественного откоса в покое - ![]()

1.17 Подвижность частиц – средняя

2. Выбор схемы конвейера

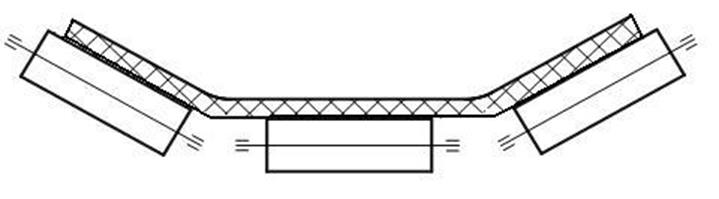

При наличии превышения между пунктом загрузки и разгрузки и при отсутствии дополнительных требований используют наклонный конвейер [5. 11. 17]. Протяжённость наклонного участка устанавливают наименьшим. Принимаем схему конвейера, показанную на рисунке 1.

Рис.1 – Наклонно-горизонтальный конвейер

3. Выбор необходимых параметров и элементов конструкции конвейера.

3.1 Выбор типа роликоопоры для рабочей ветви конвейера

Принимаем наиболее распространенную и

целесообразную желобчатую роликоопору типа Ж по ГОСТ 22.645-77 с тремя

роликоопорами и углом наклона боковых роликов ![]() ,

согласно рекомендациям в [7]

,

согласно рекомендациям в [7]

Рис.2 – Рабочая ветвь конвейера

3.2 Определение скорости движения ленты

Согласно рекомендации в источнике [11 табл. 4.12], принимаем проектировочное значение скорости по ГОСТ-22644-77 : скорость 2 м/с.

3.3 Определение угла наклона конвейера на наклонном участке

Принимаем с учетом вида

транспортируемого материала угол наклона к горизонту

конвейера по [11 табл.4.1] ![]() .

.

3.4 Определение ширины ленты конвейера

Требуемую ширину ленты можно определить, согласно [1,11], как:

, где

, где

Кп – коэффициент, зависящий от угла откоса материала в движении, угла наклона боковых роликов и степени подвижности материалов. Согласно [11], Кп=550;

![]() - коэффициент,

зависящий от угла наклона конвейера на наклонном участке. Согласно [11],

- коэффициент,

зависящий от угла наклона конвейера на наклонном участке. Согласно [11], ![]()

Принимаем В= 0,8 м

3.4.1 Уточнение производительности конвейера при выбранном значении ширины ленты и определение расхождения с заданной производительностью

т/ч

т/ч

Расхождение

составляет  , что меньше, чем 10%,

что допустимо.

, что меньше, чем 10%,

что допустимо.

3.5 Предварительный выбор типа ленты

Принимаем, согласно

рекомендациям в [11,14], ленту, ширина которой В = 1200мм, толщина рабочей

обкладки ![]() (принимаем

(принимаем ![]() ),

толщина прокладки

),

толщина прокладки ![]() , толщина нерабочей обкладки

, толщина нерабочей обкладки ![]() , допускаемая прочность Кр=1500Н/см, тип

БКНЛ-150.

, допускаемая прочность Кр=1500Н/см, тип

БКНЛ-150.

Обозначение: Лента 2ПТ-800-БКНЛ-150-4,5-3,5-С ГОСТ 20-76

Рис.3 – Схема конструкции ленты

3.5.1 Определение суммарной толщины ленты

Принимаем предварительно число прокладок i = 6 , согласно рекомендациям в [7]

![]()

3.6 Определение размеров роликов роликоопор

Размеры можно определить по данным в [7;11;14]. Принимаем для насыпных грузов не налипающих с группой образивности “С” рабочую роликоопору типа “Ж”

Обозначение: Ж 100 – 127 – 30

Рис.4 – Схема конструкции роликоопор

|

Верхняя роликоопора |

Нижняя роликоопора |

|

|

Общая масса, кг |

G' рв=55 |

Gрн=30 |

|

Масса вращающихся частей |

qpb=29,1 |

qpn =23 |

|

Расстояние между роликоопорами, м |

||

|

Прямолинейный участок |

lрв=1,2 |

lрн=3 |

|

Выпуклый участок |

lрв =(0.3…0.5) |

lрн=(1…1.5) |

|

Место загрузки |

lрв =0.3…0.5 |

3.7 Определение погонной нагрузки от массы груза.

400/(3,6*0,8)= 55,5 кг/м

400/(3,6*0,8)= 55,5 кг/м

3.8 Расчет погонной нагрузки от масс вращающихся частей.

3.8.1 Погонная нагрузка на груженной части ветви.

29,1/1,2= 24,25

кг/м

29,1/1,2= 24,25

кг/м

3.8.2 Погонная нагрузка на холостой ветви

23/3 = 7,67 кг/м

23/3 = 7,67 кг/м

3.9 Погонная нагрузка от движущихся частей конвейера (без учета действия груза)

![]() 2*20,064 +24,25+7,61=

71,99 кг/м

2*20,064 +24,25+7,61=

71,99 кг/м

3.10 Предварительное определение тягового усилия на приводе конвейера.

![]() ;

;

где w – обобщенный коэффициент сопротивления.

m – поправочный коэффициент, учитывающий особенности проектируемого конвейера.

3.10.1 Определение обобщенного коэффициента сопротивления.

Согласно рекомендациям в [7] для открытой площадки

w = 0,052

3.10.2 Определение поправочного коэффициента

![]()

где m1 – коэффициент, учитывающий влияние длины конвейера. Согласно [7] для Lг = 100 м m1=1,07

m2 - коэффициент, учитывающий конфигурацию трассы; для трассы выпуклой вверх согласно [5] m2=1,06

m3 – коэффициент, учитывающий расположение привода в головной части конвейера, согласно [7] m3 = 1

m4 - коэффициент, учитывающий расположение натяжной станции в начале трассы( в хвостовой части) согласно [7] m4 = 1,02

m = 1,07*1,06*1*1,02=1,157

![]()

3.11 Определение максимального статического натяжения ленты.

Smax = Ks*Wo

где Ks – коэффициент статического натяжения ленты.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.