В устройствах такого типа, нагреваемых до 1400 К (нагрев осуществляется инфракрасными нагревателями), не так просто создать эффективный тепловой экран. Для получения высокой тепловой эффективности прессованные нагреватели припаиваются к.обратной стороне тигля (см. рис. 9.10). Нагреватели изготавливают следующим образом. На нихромовую или танталовую проволоку (в зависимости от требуемого температурного диапазона), как бусы, нанизывают высокотемпературные изоляторы из оксида алюминия или магния. Затем эта сборка помещается в оболочку, изготовленную из нержавеющей стали или молибдена, после чего оболочка обжимается до диаметра, например, 3 мм. Плотно упакованный оксид алюминия (оксид магния) обладает достаточно высокой теплопроводностью, поэтому нагревающая проволока может иметь температуру, ненамного превышающую температуру оболочки; при правильно организованной теплопередаче такой нагреватель может работать в течение длительного времени. Тот факт, что представленная система нагрева не имеет участков с температурой, значительно превосходящей температуру ионизатора, упрощает проблему создания теплового экрана и улучшает энергетическую эффективность источника. Для температур выше 1500 К существует множество материалов из фиброкерамического волокна (например, FiЬгеfгах и Ziгсаг), которые могут служить эффективным тепловым экраном для обратной стороны устройства.

Наконец, формирующие пучок электроды, расположенные с фронтальной стороны источника, должны быть теплоизолированы от ионизатора, как показано на рис. 9.10.

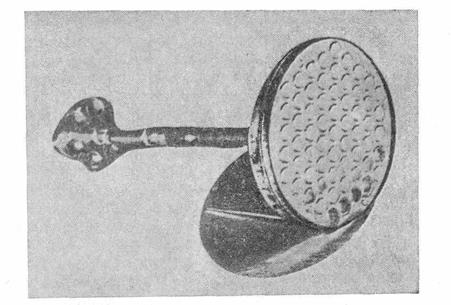

На этом рисунке не соблюдены пропорции источника, его толщина увеличена по отношению к диаметру. На рис. 9.11 показан реальный ионный источник в сборке без теплоизоляционных экранов и формирующих электродов.

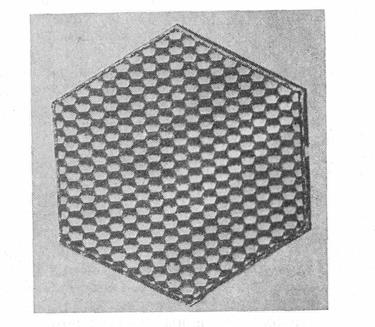

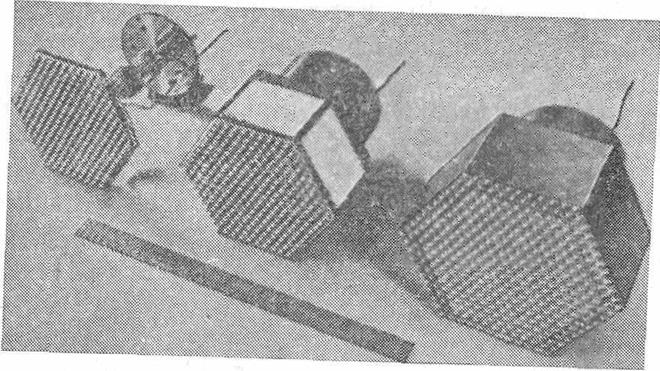

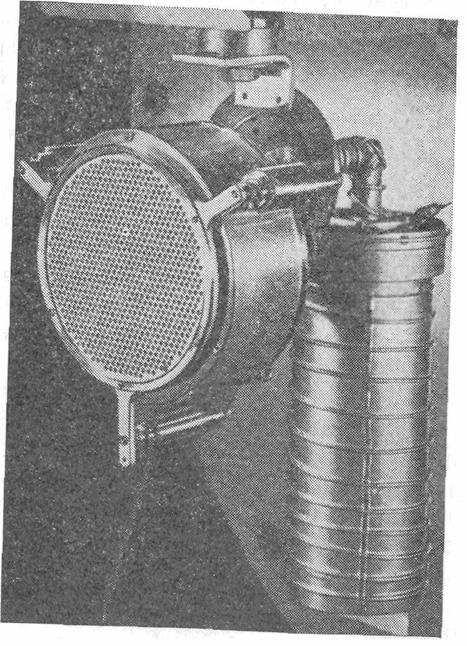

Второй тип ионизаторов изготавливается следующим способом. Большая пластина пористого вольфрама обрабатывается на станке так, чтобы на ее поверхности образовались сферические выемки, которые имеют гексагональный порядок. При пересечении этих углублений друг с другом так, чтобы на границе между ними возник резкий гребень, получается форма передней поверхности ионизатора, представленная на рис. 9.12. На рис. 9.5 показано, что почти все ионы фокусируются в выходные отверстия, но в этом случае каждый прошедший через свое отверстие пучок, будет иметь практически круглое поперечное сечение. Как было указано выше, такая конфигурация ионизатора называется игольчатой. На рис. 9.13 показаны различные стадии сборки ионизаторов, а на рис. 9.14 — вид ионного источника в полной сборке.

В конструкции игольчатого типа необходимо, чтобы теплопроводы были фрезерованы с тыльной стороны пористой вольфрамовой пластины, а не в тигле, как в случае пуговичного источника. В обоих типах источников ускоряющий электрод должен быть медным. Тогда распыляемая на поверхность ионизатора медь испаряется с нее без каких-либо нежелательных последствий. Материалы типа молибдена, никеля или стали будут осаждаться на поверхности и в конце концов закупорят поры ионизатора. Источники обоих типов успешно работают с токами плотностью до нескольких миллиметров на квадратный сантиметр (такие цифры приводились в отчетах).

Рис. 9.11. Фотоснимок пуговичного ионного источника; формирующий пучок электрод и тепловой экран сняты.

Рис. 9.12. Передняя поверхность ионизатора игольчатого типа, показана гексагональная структура, образованная резкими гребнями между сферическими выемками [246].

Рис. 9.13. Различные стадии сборки ионизатора игольчатого типа [83].

Рис. 9.14. Полностью собранный ионный источник, в котором используется показанный на рис.9.13 ионизатор [83]

9.9. Другие виды ионов и ионизаторов

До сих пор мы имели дело исключительно с цезийвольфрамовыми системами. Однако для создания ионизатора возможно использование и некоторых других материалов; можно получить ионы большого числа веществ. В работе [226] был сформирован небольшой пучок ионов Rb+ и K+ при этом, так же, как и при получении ионов Сs+, использовался вольфрамовый ионизатор

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.