Полное выражение жидкотекучести получает вид:

.

.

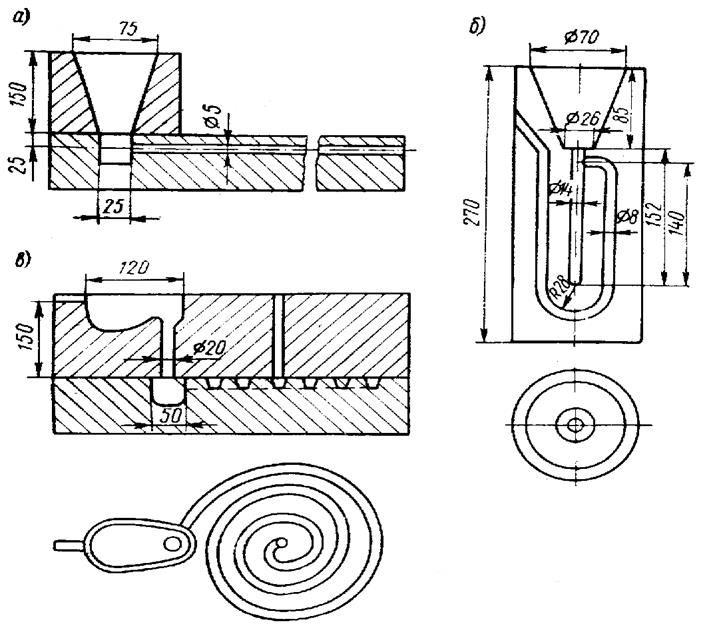

Основным способом определения жидкотекучести сплавов является экспериментальный. Экспериментальные методы определения жидкотекучести основаны на использовании технологических проб, представляющих собой литейные формы в виде каналов большой длины и постоянного поперечного сечения, заполняемых частично – не на всю длину. Заполненная длина пробы является величиной жидкотекучести в миллиметрах. Из многих видов проб наиболее распространенными пробами жидкотекучести являются следующие три вида: а) проба с горизонтальным прямолинейным каналом; б) "U" – образная проба с вертикальными каналами; в) спиралеобразная проба с горизонтальным каналом (рис. 38) [4].

Прямолинейная горизонтальная проба (рис. 38, а) представляет полость в виде прямого цилиндрического канала, оформляемого в песчано-глинистой форме. Металл поступает в канал из приемной литниковой воронки высотой 150 мм. Поэтому применяют ряд приемов для поддержания постоянного уровня металла в процессе заливки. "U" – образная вертикальная проба (рис. 38, б) получила применение для металлических форм с вертикальным разъемом. Проба компактна, удобна, но имеет невысокую воспроизводимость – расхождение результатов достигает 18 %.

Проба с горизонтальным спиралевидным каналом трапецоидального сечения применяется как для песчаных, так и для металлических форм. Более высокая воспроизводимость результатов имеет место на песчано-глинистых формах, позволяющих применять литниковую чашу со сливным каналом. Воспроизводимость результатов возрастает до 96 % при использовании мерной литниковой чаши со стопором.

Рис. 38. Схемы технологических проб на жидкотекучесть

Различают три варианта количественной оценки жидкотекучести: практическую, условную и истинную. Практическую жидкотекучесть оценивают при постоянной температуре заливки независимо от химического состава сплава. Условную жидкотекучесть оценивают при одинаковом перегреве над температурой ликвидуса, а истинную жидкотекучесть – при одинаковом перегреве над температурой нулевой жидкотекучести, которую приближенно можно принять как среднюю между температурами ликвидуса и солидуса. Другими словами понятия условной и истинной жидкотекучести очень близки. Но на практике, в литературе, в справочниках обычно используют величину практической жидкотекучести, которая позволяет в сравнении оценивать жидкотекучесть различных сплавов, а следовательно и возможность их применения для изготовления тонкостенных и протяженных отливок.

С жидкотекучестью сплавов связано и более широкое понятие заполняемости литейных форм. Именно заполняемость определяет комплекс факторов, относящихся как к литейному сплаву, так и к литейной форме, обеспечивающих получение отливок без дефектов типа недоливов, спаев и тому подобных.

Заполняемость возрастает с повышением температуры заливки и степени рафинирования металла. Повышение металлостатического напора, а тем более применение принудительного давления (литье под низким давлением, литье вакуумным всасыванием, литье центрифугированием, штамповка жидких сплавов, литье под давлением) улучшают заполняемость литейных форм.

Так что преобразованную формулу заполняемости, как величину жидкотекучести, деленную на площадь поперечного сечения канала:

, можно рассматривать более приемлемой для оценки заполняемости, чем

величины жидкотекучести.

, можно рассматривать более приемлемой для оценки заполняемости, чем

величины жидкотекучести.

На заполняемость литейных форм в значительной мере влияет материал формы. Чем больше теплопроводность и теплоемкость материала форм, тем хуже заполняемость. В этом отношении заполняемость металлических форм значительно хуже, чем песчаных, сырых песчаных форм хуже, чем сухих. Температура формы является решающим фактором в обеспечении заполняемости отливок. Определенно, что повышение температуры формы способствует улучшению заполняемости.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.