После окончательного охлаждения отливки остаточные температурные напряжения изменяют знак – в массивной части бруса напряжения растягивающие, а в тонкой – сжимающие. И соответственно коробление бруса будет протекать с противоположным знаком – тонкая часть будет выпуклая, а массивная – вогнутая.

В условиях производства бывают случаи, когда коробление литой детали происходит после механической обработки. Так если в отливке «брус» будет снят значительный припуск на механическую обработку массивной части, то площадь ее сечения уменьшится, равновесие сил в тонкой и массивной частях нарушится – величина напряжений в массивной части возрастет и может превысить предел пропорциональности материала отливки. В результате будет иметь место изгиб бруса. Чтобы предупредить подобные явления, применяют низкотемпературную термическую обработку – искусственное старение. При нагреве и последующем медленном охлаждении происходит релаксация внутренних напряжений за счет протекания деформационных процессов в микрообъемах отливки.

А основными мерами предупреждения короблений являются меры по снижению напряжений, а также устройство ложных ребер, повышающих жесткость отливок.

На большинстве отливок дефект коробления исправляют правкой на прессах и молотах.

Трещины на отливках возникают, если на какой-либо стадии охлаждения твердой отливки напряжения превысят предел прочности материала отливки при соответствующей температуре. Трещины возникают, как правило, на малопластичных сплавах, в которых из-за отсутствия деформаций развиваются внутренние напряжения большой величины (белый чугун, заэвтектические силумины).

Трещины на отливках условно делят на два типа: горячие и холодные. Горячие трещины образуются в области высоких температур – лишь немного ниже температуры солидуса. На стальных отливках горячие трещины имеют темную неровную поверхность с выступающими гранями литых зерен. При очень высоких температурах границы зерен имеют низкую прочность по причине возможного присутствия жидкой фазы.

Холодные трещины развиваются в области более низких температур – для стальных и чугунных отливок ниже 700°С. Холодные трещины на стальных отливках имеют блестящую ровную поверхность – разрушение произошло по зернам, а не по их границам. Расхождение поверхностей излома на холодных трещинах меньше, чем на горячих.

На стальных и чугунных отливках более распространены горячие трещины.

Трещиностойкость – одно из важных технологических свойств литейных сплавов, определяющих их неодинаковую склонность к образованию трещин на отливках. Это свойство зависит от величины коэффициента линейной усадки сплава, от величины модуля упругости, прочности и пластичности сплава при высоких температурах. Для всех сплавов модуль упругости и предел прочности снижаются с ростом температуры и особенно интенсивно по мере приближения к температуре солидуса. Относительное удлинение сплава, определяющее свойство пластичности, по мере повышения температуры сначала возрастает, затем остается практически неизменным, а вблизи температуры солидуса интенсивно снижается. Именно этим обстоятельством объясняют образование горячих трещин вблизи температуры солидуса, когда границы зерен ослаблены или даже содержат некоторую долю жидкой фазы.

Трещиностойкость сплавов зависит от типа диаграммы состояния и величины температурного интервала затвердевания. Эвтектические сплавы менее склоны к образованию трещин. Сплавы с широким интервалом затвердевания имеют большую склонность к трещинам по сравнению с узкоинтервальными сплавами.

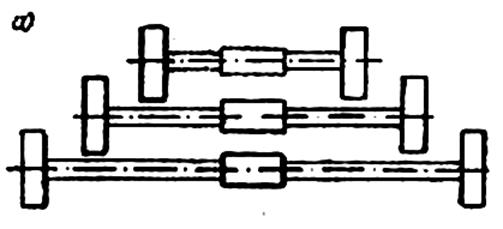

Рис. 85. Проба на трещиностойкость в виде серии образцов различной длины

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.