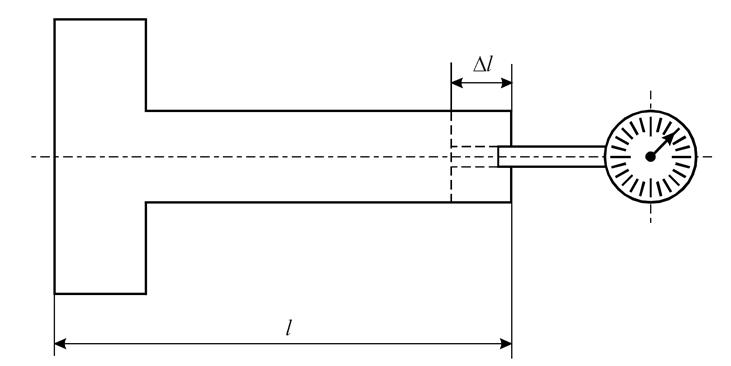

Рис. 79. Схема экспериментального устройства для измерения деформации при усадке сплава.

На рис. 80 представлен график изменения величины относительной деформации

образца –  с изменением температуры. На графике

видно, что, начиная с температуры солидуса начинается сокращение размеров

образца.

с изменением температуры. На графике

видно, что, начиная с температуры солидуса начинается сокращение размеров

образца.

|

|

|

Рис. 80. График зависимости величины линейной усадки сплава от температуры с отклонением от линейной характеристики по причине предусадочного расширения вблизи температуры солидуса. |

Но при дальнейшем небольшом понижении температуры наблюдается увеличение размеров и эта величина возрастания размеров, представляющая предусадочное расширение, достигает 0,1 % для большинства сплавов. При последующем снижении температуры происходит близкое к линейному сокращение размеров образца, достигающее для большинства сплавов величины ~ 1 % при полном охлаждении.

Считают, что в чугунах предусадочное расширение связано с графитизацией – выделением графита, плотность которого почти в 3 раза меньше плотности металлической основы. Для других сплавов это явление связывают с газовыделением, поскольку при переходе из жидкого состояния в твердое растворимость газов (в основном водорода) многократно снижается. Возможной причиной предусадочного расширения сплавов может служить тиксотропное расширение, присущее деформационному перемещению зернистых сред. На стадии окончания кристаллизации сплав представляет зернистую среду – литые зерна разделены межзеренным ликватом. При небольшом перемещении такой среды в самом начале деформационной усадки происходит явление, подобное тиксотропному – литые зерна за счет взаимного механического взаимодействия и трения могут изменять расположение относительно друг друга, поворачиваться, что и приводит к разбуханию среды, т.е. расширению.

Необходимо подчеркнуть, что предусадочное расширение проявляется только в податливых песчаных формах.

5.4. Усадочные деформации и напряжения в отливках

В результате усадки сплавов в твердом состоянии в отливках могут наблюдаться внутренние напряжения, коробления и трещины. Эти дефекты являются следствием затрудненности усадки или неравномерности протекания усадки отдельных частей отливок. Затрудненность и торможение усадки происходит из-за препятствия сокращению линейных размеров геометрической конструкции литой детали, особенно наличие выступающих частей, литейными стержнями, оформляющими полости в отливках, болванами форм, элементами литниковых систем. В наибольшей степени затрудненность усадки проявляется с применением металлических форм и стержней.

Неравномерность усадки отдельных частей отливки является следствием неравномерности охлаждения. А неравномерность охлаждения в свою очередь обуславливается большой разницей в толщинах стенок отливок, наличием тепловых узлов, применением наружных и внутренних холодильников.

Величина деформаций и напряжений в отливках зависит от величины линейной усадки, определяемой значением коэффициента линейной усадки или коэффициента линейного теплового расширения (КЛТР) сплава.

Коэффициент линейной усадки металла и сплава зависит от температуры и изменяется по нелинейной зависимости:

![]() .

.

Например, для алюминия ![]() 1/2 раз, а для стали

1/2 раз, а для стали ![]() 1/2 раз.

1/2 раз.

Напряжения, связанные с неравномерностью охлаждения отдельных частей отливок, получили название температурных напряжений.

Кроме того, в отливках могут возникать напряжения, обусловленные неодновременным протеканием фазовых переходов в сплавах в различных сечениях отливок. Фазовые пе реходы в твердом состоянии сопровождаются перекристаллизацией и изменением плотности сплавов, что в свою очередь приводит к изменению объемов и линейных размеров. Например, в сталях и чугунах имеют место следующие структурные составляющие, характеризующиеся неодинаковой плотностью (табл. 15).

Таблица 15

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.