2.4 Технология теллурового передела

Технологическая схема представлена на рисунке 4. Шлак размалывается в мельнице мокрого помола и выщелачивается водой с оборотным щелочным раствором при отношении Ж:Т = (2-3): 1, температуре 80°С в течении 2 ч. В конце процесса выщелачивания вводят сернистый натрий для очистки раствора от примесей.

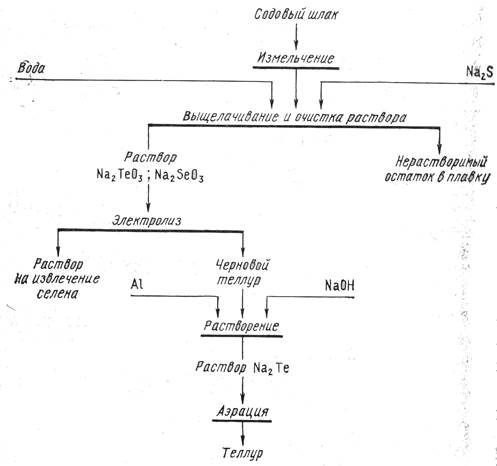

Рисунок 4 - Технологическая схема извлечения теллура из содовых шлаков.

Пульпа фильтруется на фильтр прессе, слив которого подвергается контрольной фильтрации. Далее раствор собирается в баке - сборнике и направляется на электролиз. Электролиз осуществляется в ваннах из винипласта объемом ~ 1 м3 с конусным дном для сбора и выгрузки теллурового концентрата.

Циркуляция обеспечивает обмен раствора в ваннах со скоростью 2-3 м3/ч. В системе циркуляции с помощью водоохлаждаемого змеевика поддерживается температура электролита не более 35°С. Электроды изготовлены из нержавеющей стали. В одной ванне загружено 13 анодов и 12 катодов. Плотность тока 300-400 А/м2. По окончании цикла электролиза раствор сливают, а полученный черновой теллур промывают на фильтре водой.

Остаточное содержание теллура в электролите зависит от продолжительности электролиза. Поэтому в производственной практике электролиз заканчивают при концентрации 1-3 г/л, что при исходном содержании 60-80 г/л отвечает извлечению 95-98%. Селен практически полностью остается в электролите.

Полученный теллуровый концентрат представляет собой тонкодисперсный порошок, что способствует его дальнейшей переработке гидрометаллургическим методом. Растворение теллура происходит в реакторах с механическим перемешиванием в растворе едкого натра при температуре 80-100°С и Ж:Т = 10:1 и расходе алюминиевого порошка ~ 15% от массы теллура. Процесс идет без предварительного подогрева раствора при порционном введении алюминиевого порошка. В результате экзотермических реакций происходит разогрев раствора до 70 - 80 °С. К полученному раствору добавляют черновой теллур в количестве 20-30 % от исходного (первично загруженного) для образования насыщенной формы - дителлурида натрия, что позволяет обеспечить более глубокую очистку теллура от примесей.

Дителлуридный раствор фильтруют и отсасывают из нутч-фильтра в аэратор. Аэрация осуществляется при механическом перемешивании и подаче под мешалку сжатого воздуха. Общая продолжительность аэрации около 1 часа. Полученный теллур промывают на фильтре горячей дистиллированной водой, причем в первую порцию добавляют небольшое количество щелочи во избежание гидролиза селенотеллурита, затем теллур промывают НСl (1:3 по объему) и после этого снова горячей водой. Отработанный раствор теллуридного передела многократно (5-7 раз) используют для переработки теллура и практически выводят на выщелачивание шлаков.

3. Расчет материального баланса плавки обожженного шлама на золотосеребряный сплав

Цель расчета – определить количество флюсов (кварц, сода, бура) и восстановителя (кокс или древесный уголь и металлическое железо), необходимое для максимального извлечения теллура и благородных металлов из единицы массы обожженного шлама, и выход продуктов плавки (серебрянозолотой сплав, силикатный и содовый шлаки, пыль и газы).

Исходными данными для расчета являются масса перерабатываемого огарка, фазовый состав огарка (таблица 1) и коэффициенты распределения компонентов огарка по продуктам плавки (таблица 2). Масса огарка 5 000 кг.

3.1 Расчет плавки обожженного шлама

Таблица 1 – Фазовый состав огарка, %

|

Ag – 6,8 |

Au – 1,2 |

ZnO – 2,6 |

|

Ag2SO4 – 12,0 |

Ca3(AsO4)2 – 5,6 |

NiO – 1,1 |

|

Ag2SeO3 – 1,7 |

Sb2O5 – 2,6 |

SiO2 – 2,4 |

|

Ag2TeO3 – 1,4 |

PbSO4 – 1,3 |

Fe2O3 – 2,6 |

|

Ag2TeO4 – 0,7 |

CuO – 3,5 |

MgO – 0,9 |

|

Al2O3 – 2,6 |

CaSO4 – 27 |

Pb3(SbO4)2 – 24 |

Таблица 2 – Распределение основных компонентов обожженного шлама по продуктам плавки, %

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.