В качестве основного процесса, практически во всех схемах НПЗ, используется перегонка нефти под атмосферным давлением с получением мазута в остатке. Выбранному варианту переработки мазута можно привести в соответствие множество вариантов переработки продуктов, полученных из мазута. Наиболее характерно комбинирование атмосферной перегонки нефти с вакуумной перегонкой мазута до образования гудрона, полугудрона с отбором вакуумных газойлей.

Широко используется также висбрекинг гудронов, в связи с большой потребностью России в котельных топливах. Использование висбрекинга, как уже отмечалось, практически не способствует увеличению выхода светлых нефтепродуктов, поскольку основным продуктом этого процесса является нефтяной остаток отвечающий по показателям вязкости требованиям качества на топочные мазуты марки М-100.

Для мини-НПЗ традиционные заводские схемы переработки нефти и мазута не применимы.

Эти технологии неприемлемы для малогабаритных вариантов НПЗ из-за их высокой себестоимости. И появившиеся проекты малых НПЗ годовой мощностью 250-500 тыс.т. в год, копирующие структуру процессов крупных заводских технологий, оказываются экономически убыточными.

Традиционный процесс висбрекинга тяжёлых нефтяных остатков, как правило, используется в двух вариантах: первый – для получения котельного топлива; второй – для получения неокисленных битумов с вакуумированием остатка висбрекинга и вакуумного газойля – компонента котельного топлива.

Предлагаемая нами технология безостаточной переработки мазутов концентрирует в своем аппаратурно-технологическом оформлении последние достижения наукоемких решений в области нефтепереработки. Технологическую сущность процесса составляют основные стадии процессов первичной перегонки, термического крекинга, термолиза при высокоэнергетическом кавитационно-акустическом воздействии. Разработанный процесс получил название ТЕРМАКАТ.[1-3]

При разработке новой технологии переработки мазутов мы исходили из следующих положений:

- мазут должен быть сырьём для глубокой квалифицированной переработки;

- переработка мазутов и полугудронов должна давать максимальный выход высоколиквидных светлых нефтепродуктов;

- технология производства битумов должна быть экологически чистой;

- в процессе переработки не должно быть отходов и полупродуктов;

- технология должна быть энергоэкономичной;

- технология должна быть простой и надёжной;

- в зависимости от сезонности спроса должна быть предусмотрена возможность изменения ассортимента вырабатываемых остаточных продуктов;

- технология должна быть высокорентабельной;

- мазут, как полупродукт, в перспективе должен быть исключён из ассортимента товарной продукции НПЗ, поскольку должен стать основной сырьевой базой для реального увеличения глубины переработки нефти в России.

Предлагаемый нами вариант комбинирования процесса висбрекинга с аппаратами кавитационно-акустического воздействия [4-6] позволит перерабатывать разнообразное по свойствам и составу сырьё и получать в зависимости от сезонных потребностей различные товарные продукты: бензиновые фракции (н.к.-1800С), дистиллятные дизельные фракции (180-3600С), битумы дорожные и строительные, электродный пек. Выход продуктов зависит от вида нефтяного сырья и требований к качеству продуктов.

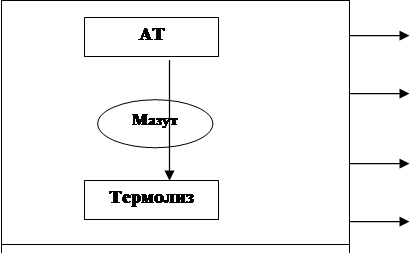

Принципиальную поточную схему процесса «Термакат» можно представить на примере переработки иреляхской нефти (рис.4).[7]

![]() 100 %

100 %

100%

|

Рис.4. Поточная схема процесса ТЕРМАКАТ.

Процесс Термакат, существенно превосходит известные технологии переработки мазутов по энергосбережению и возможностям управления физико-химическими и химическими превращениями сырья, позволяет достичь максимальных выходов дистиллятных фракций путем изменения параметров технологического режима и, в частности, энергии кавитационно-акустического воздействия на жидкофазный процесс в реакционном аппарате.[8] При переработке мазутов оптимальными являются такие условия проведения процесса, когда выход дистиллятных фракций достигает 60-80%.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.