Ленточные конвейеры обладают следующими преимуществами: плавностью хода, небольшой массой, простотой привода и тягового устройства, большой скоростью перемещения несущей части, низкими шумами. Недостатки: допускают малые нагрузки на несущую часть, неудобны при компоновке из-за их вертикально-замкнутого вида. Пластинчатые аналогичны ленточным но допускают большие нагрузки, зато они были громоздки, сложны по устройству несущей части, издают много шума. Цепные конвейеры обеспечивают передачу значительных тяговых усилий, позволяет применять любую компоновку, очень удобны для крепления тележек или подвесок.

в) по назначению конвейеры делятся на транспортные и монтажно-сборочные.

Основными характеристиками, подлежащими расчету, являются:

1. Ритм выпуска очередного предмета на линии;

2. Число рабочих мест на линии;

3. Длительность производственного цикла;

4. Количество предметов в заделе производственного цикла.

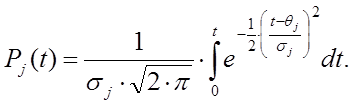

Пусть технологический процесс сборки ЭА на поточной линии состоит из k операций, выполняемых на m рабочих местах V = (V1,V2,…Vm) и характеризуется средним временем выполнения операции на каждом рабочем месте qj и среднеквадратическим отклонением этого времени sj. Учитывая, что технологическая операция сборки состоит из множества переходов, приемов, среди которых нет превалирующих, время выполнения операции t можно рассматривать как случайную величину, распределенную по нормальному закону с параметрами. Вероятность выпуска качественной продукции на j-й операции в течении ритма R равна:

Pjk(R)= Pэj × Pкj × Pj (t) (5.1)

где Pэj – вероятность годности элементов изделия, устанавливаемых на j-ой операции, Pкj – надежность контроля качества изделий, Pj (t) – вероятность выполнения на j-ой операции в течении времени t, определяемая следующим соотношением Гаусса [10]:

(5.2)

(5.2)

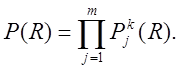

Вероятность того, что в течении ритма R будут качественно выполнены операции на всех m рабочих местах определяет следующим образом:

(5.3)

(5.3)

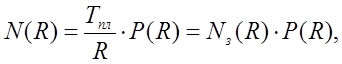

С учетом возможности выполнения операции в течении времени t, выражение для расчета объема выпуска N принимает вид:

(5.4)

(5.4)

где Nз(R) - программа запуска.

Анализ этих зависимостей позволяет сделать вывод о том, что функция N(R) имеет максимум. Таким образом, можно поставить задачу расчета ритма на почтовой линии, обеспечивающего максимальную производительность сборки.

Учитывая, что объем задела Z=NЗ(R)-N(R), можно наложить условие на объем задела и решить задачу оптимизации ритма поточной линии с учетом наложенных условий.

Она позволяет определить оптимальный ритм конвейера сборки ЭА для различного количества параметров, собираемых на 20 операциях до 20 рабочих мест на каждой операции.

Программа RITM состоит из 4-х подпрограмм:

- головной блок программы;

- ввод и распечатка исходных данных;

- расчет оптимального ритма;

- вывод результатов.

Головной блок программы предназначен для управления программой с вызовом соответствующих подпрограмм.

Подпрограмма ввода и распечатки исходных данных производит ввод и распечатку необходимой информации о технологическом процессе. На печать выводится с соответствующими поясняющими надписями:

1. Точность расчета.

2. Плановый период.

3. Характеристика собираемого предмета построчно для каждой операции:

· номер операции;

· число рабочих мест на каждой операции;

· время выполнения каждой операции;

· среднеквадратическое отклонение времени выполнения каждой операции;

· вероятность годности элементов изделия на каждой операции;

· вероятность надежности контроля элементов изделия на каждой операции.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.