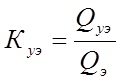

где:

![]() - оригинальные изделия, сбор. единицы;

также общее количество деталей

- оригинальные изделия, сбор. единицы;

также общее количество деталей ![]() .

.![]()

Индексы: «З» - заимствования изделия (унифицированные);

«П» - покупные унифицированные изделия;

«СТ» - стандартные унифицированные изделия.

Коэффициент унификации конструктивных элементов

где:

![]() - число унифицированных типоразмеров

конструктивныхединиц

элементов;

- число унифицированных типоразмеров

конструктивныхединиц

элементов;

![]() - общее число типоразмеров конструктивных

элементов в изделии.

- общее число типоразмеров конструктивных

элементов в изделии.

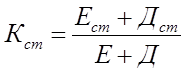

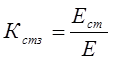

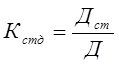

Коэффициент стандартизации

![]()

![]()

![]()

«И» - изделия, стандартизация которых осуществлена при разработке нового изделия.

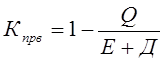

Коэффициент

стандартизации сборных единиц

Коэффициент

стандартизации деталей

Коэффициент

повторяемости

где: Q - число наименований составных частей, имеющих неединственное применение.

Направления развития стандартизации в радиопромышленности

В соответствии с планами развития народного хозяйства и в соответствии с планами работ по стандартизации в радиопромышленности должны производиться работы в следующих направлениях:

- установление технико-экономических показателей и показателей качества на уровне мировых стандартов;

- разработка комплекса стандартов на общие технические требования, на электрические и конструктивные параметры, требования к надежности, к долговечности и сохраняемости;

- унификация и стандартизация оборудования;

- установление наиболее целесообразных параметрических и разменных радов на все вида РЭА.

Производственная технологичность

Взаимосвязь конструкции РЭА с технологией ее производства обусловила одну из наиболее сложных функций технологической подготовки производства (11111) -это отработка конструкций на технологичность.

Технологичность - комплексное качество конструкций, оно представляется как степень пригодности конструкции к промышленному выпуску в заданном количестве и с минимальной себестоимостью.

Недостаточная отработка конструкций на технологичность вызывает неоправданные затраты средств, труда, материалов и времени.

Стандартом ЕСТПП (единая система технологической подготовки производства) предусматривается правила отработки разработанных вновь конструкций на технологичность; на основании их разработки «Методика отработки конструкций на технологичность и оценка уровня технологичности конструкций в машиностроении и приборостроении».

Оценка технологичности, согласно ГОСТ 14.211-73 основана на 3-х видах показателей:

1) базовый показатель технологичности в процентах - регламентируется (назначается) директивными документами;

2) показатели, достигнутые в процессе разработки и отработки конструкции на технологичность;

3) показатели, регламентируемые директивной документацией, связаны непосредственно с производством (например, ТУ и др.);

Область проявления свойств технологичности конструкции различает следующие виды технологичности: а) производственную и б) эксплуатационную.

Производственная технологичность проявляется в сокращении затрат, средств и времени на:

а) конструкторскую подготовку производства;

б) технологическую подготовку производства, которая заключается в разработке технологических процессов и технологической оснастке по конструкторской документации;

в) на процесс изготовления.

Задачи отработки конструкций на технологичность

При отработке на технологичность ставится общая для всех видов изделий задача - снижение трудоемкости изготовления. Снижение трудоемкости зависит от следующих факторов:

- уровня стандартизации;

- уровня унификации;

- количества типов технологических процессов.

Стандартизация создает предпосылки для централизованного производства, облегчает обеспечение взаимозаменяемости, облегчает обслуживание и ремонт.

Унификация - использование составных частей конструкций, отработанных на технологичность и освоенных в производство; использование покупных изделий; сокращение номенклатуры деталей и узлов.

Типовые технологические процессы (сборки, отработки, контроля и испытаний, технического обслуживания и ремонта) - применение их основано на группировании однотипных частей изделия с целью повышения серийности производства.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.