,

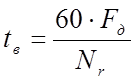

где

,

где

Fд-действительный (расчетный) годовой фонд времени работы сборочного участка (при двухсменной работе Fд=4140ч.)

Nr – годовая производственная программа (8200шт.)

Поскольку тип производства - крупносерийное, действительный годовой фонд времени необходимо разделить между 3-мя изделиями с одинаковой трудоемкостью:

Tв=60*4140/3*8200=10мин.

Для определения длительности операций необходимо пронормировать выполнение отдельных переходов. В большинстве случаев продолжитель-ность переходов, операций устанавливается опытно-статистическим путем. Формируя операции, необходимо чтобы их продолжительность была равна такту выпуска или меньше его.

Исходя из всего перечисленного выше, разбиваем технологический процесс сборки на операции:

1 операция: Сборка червячного колеса, состоит из 11-ти переходов.

2 операция: Сборка вала, состоит из 7-ми переходов.

3 операция: Сборка стакана, состоит из 9-ти переходов.

4 операция: Сборка вала, состоит из 12-ти переходов.

5 операция: Сборка червяка, состоит из 17-ти переходов.

6 операция: Общая сборка, состоит из 28-ми переходов.

Более подробно процесс изложен в маршрутно-операционной карте.

8. Технологические расчеты параметров режимов некоторых сборочных операций.

Моменты затяжек, выдерживаемые при сборке резьбовых соединений, устанавливаются обычно в зависимости от номинального диаметра резьбы, с учетом материала из которого изготовлены крепежные детали. Для сред-неуглеродистых сталей согласно ГОСТ 1051-73 величина моментов затяжки принимается следующая:

|

Номинальный диаметр резьбы, мм |

6 |

8 |

10 |

12 |

14 |

|

М затяжки, кгс*м |

0.6-0.8 |

1.4-1.7 |

3.0-3.5 |

5.5-6.0 |

8.0-9.0 |

Разрабатывая технологию сборки соединений с гарантированным натягом, приходится определять величину сил запрессовки и выпрессовки, так как в зависимости от этих величин подбирается или конструируется оборудование и приспособления для выполнения операций. Наибольшая сила запрессовки может быть найдена по формуле:

P3=f*p*d*L*p*10-3, kH

где f- коэффициент трения при запрессовке;

р - удельное давление на поверхности контакта, кгс/мм2;

d- диаметр охватываемой детали по поверхности сопряжения, мм;

L - длина запрессовки, мм.

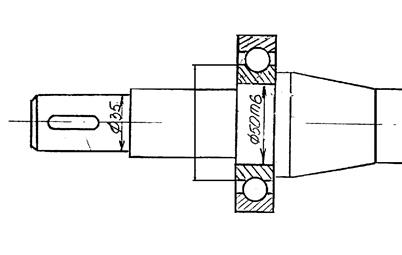

Рассчитаем усилие запрессовки подшипника на вал.

|

|

|

Nmax=0.031мм; L=12мм; f=0.087; Ea=Eb=2.1*105 Мпа.

Удельное давление на поверхности контакта можно определить по формуле:

р == i / (d*(Ca/Ea+Cb/Eb)), где

i - натяг сопрягаемых деталей(i=Nmax), мм.

Ca=((D2+d2)/( D2-d2))+m, Cb=((d2+d02)/( d2-d02))-m, где

m- коэффициент Пуассона, равный 0.3.

Ca=((742+502)/(742-502))+0.3=3.98

Cb=((502+02)/( 502-02))-0.3=0.7

р == 0.031 / (50*(3.98/2.1*105 +0.7/2.1*105))=50.76Мпа

P3=0.087*p*25*12*50.76*10-3=4.16 kH

Данное усилие может обеспечить пневмотический пресс.

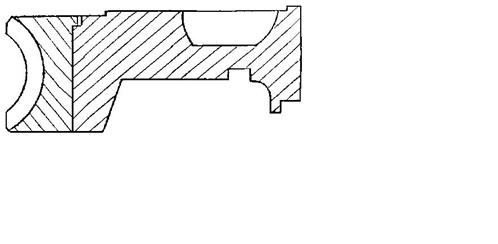

Сборка с термовоздействием при посадке червячного венца на ступицу.

|

|

|||

|

|||

Рис.5 Узел червячного колеса.

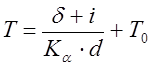

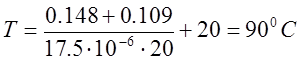

Температура нагрева для получения теплового зазора в соединении:

, где

, где

T0=200С – температура окружающей среды;

d- увеличение диаметра червячного венца, мм;

![]()

![]() d=0.01Ö d = 0.01* Ö 220 = 0.148мм;

d=0.01Ö d = 0.01* Ö 220 = 0.148мм;

Кa=17.5*10-6 – коэффициент линейного расширения для бронзы, мм/град;

i - натяг сопрягаемых деталей(i=Nmax), мм;

Нагрев осуществляем в жидкой среде. В качестве жидкости применяем чистое минеральное масло.

9.Выбор слесарно-сборочного инструмента и оборудования для оснащения операций сборки

Для установки деталей на позициях сборки выбираем универсальный слесарный стол-верстак, на который устанавливаем механические тиски.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.