6. Конструкция изделия обеспечивает доступность резьбовых крепежных элементов для механизированного инструмента.

7. Конструкция деталей предполагает наличие фасок для удобства сопряжения, наличие перепада диаметров на валах между сопрягаемой и свободной поверхностью, там где это необходимо.

В целом качественная оценка технологичности конструкции – “хорошо”.

Количественную оценку выполняем по принятым показателям техноло-гичности путем расчета их значений:

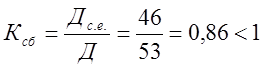

-уровень возможного расчленения на самостоятельные сборочные единицы оценивается коэффициентом сборности:

,

где

,

где

Дс.е.=46-количество деталей, входящих в сборочные единицы;

Д=53- количество деталей, входящих в изделие в целом;

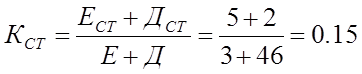

- уровень стандартизации конструкции изделия может быть оценен коэффициентом применяемости:

, где

, где

Ест=5 – число стандартных сборочных единиц;

Дст=2- число стандартных деталей прямого вхождения;

Е=3 – общее число сборочных единиц в изделии;

Д=46 – общее число деталей прямого вхождения.

4. Определение типа производства и формы его организации.

Исходя из годового выпуска 8200шт/г, массы 70кг и габаритов 720*560*600мм определяем тип производства как крупносерийное.

Организационная форма крупносерийного производства – подвижная поточная сборка с расчленением процесса на операции и передачей собираемого объекта от одной позиции к другой посредством механических транспортирующих устройств. Технологический процесс расписан подробно по переходам, длительность операций синхронизирована с тактом выпуска. Инструмент механизирован.

5. Размерный анализ конструкции изделия. Расчет размерных цепей. Выбор метода точности замыкающего звена.

Размерный анализ сводится к выявлению замыкающих звеньев, ограниченных исполнительными поверхностями машины, и построению размерных цепей.

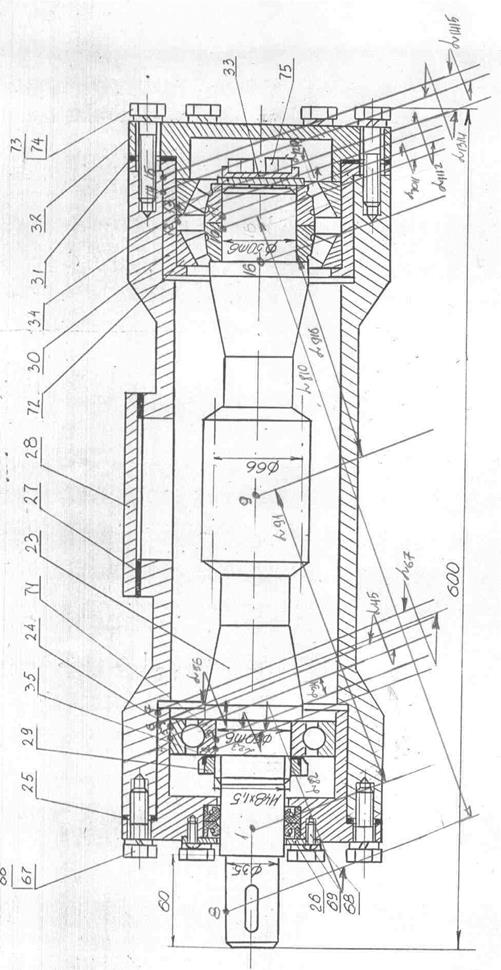

В данном изделии, исходя из его служебного назначения, выявляю следующие размерные цепи:

· радиальное биение входного вала червяка поз.23 относительно стакана поз.24;

· осевой люфт вала поз.3;

· погрешность смешения средней плоскости червячного колеса с осью червяка.

1) Радиальное биение входного вала червяка поз.23 относительно стакана поз.24 не должно превышать 0.05мм.

|

Рис.1 Узел червяка

Таблица 1.

|

Составляющее звено |

Содержание звена |

Посадка, точность |

Номинал |

SMAX, NMAX |

Несоосность |

|

a82, a810 |

несоосность шеек вала |

7ст.т |

- |

- |

0,01 |

|

a23, a1011 |

Несоосность посадки подшипника на вал |

L0/m6 |

Æ20 |

0.021 |

0.00402 |

|

a34, a1112 |

несоосность в подшипнике (зазор в подшипнике) |

- |

- |

- |

0,01 |

|

a56, a1314 |

несоосность внутренней и наружней поверхностей стакана |

7ст.т |

- |

- |

0,01 |

|

a45, a1213 |

несоосность посадки подшипника в отверстие стакана |

H7/l0 |

Æ53 |

0.025 |

0.0125 |

|

a67, a1415 |

несоосность посадки стакана в корпус |

H7/h7 |

Æ65 |

0.071 |

0.0355 |

При монтаже вала на двух опорах биение любой его поверхности необходимо рассматривать, как результат биения относительно каждой опоры.

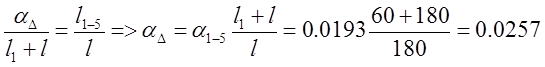

Несоосность вала в первой опоре:

![]()

Несоосность вала во второй опоре:

a16-13=a1-5=0.0193

![]() l1

l bΔ

l

l1

l bΔ

l

|

|||

|

|||

a∆ a1-5 l1 a16-13

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.