ЗАДАНИЕ 2

1.1.3. Разработка экономико-математической модели для выбора варианта схемы вскрытия локальных участков шахтного поля по критерию себестоимость угля с учетом инвестиционных затрат и надежности технологических звеньев

В предыдущем разделе было определено влияние на себестоимость добываемого угля инвестиционных затрат. В настоящем разделе, рассматривается дополнительное влияние на себестоимость угля надежности различного оборудования технологических звеньев располагаемых в горизонтных квершлагах.

1.1.3.1. Общие положения о надежности оборудования и её влиянии

на технико-экономические показатели

В традиционных расчетах технико-экономических показателей используется параметр, который называемый коэффициентом надежности - Кн. Данный параметр определяется для конкретного используемого технологического оборудования за определенный промежуток времени его работы. В расчетах он используется как постоянный множитель, например при определении объема добычи угля на шахтах

Кн = ![]() = const,

(1.1.3.1-1)

= const,

(1.1.3.1-1)

|

где |

Кн |

- |

коэффициент надежности оборудования; |

|

Тр |

- |

время безотказной работы оборудования за рабочие сутки; |

|

|

Тс |

- |

продолжительность рабочих суток. |

Если увеличивается длина технологических звеньев оборудования, то возрастает вероятность его отказов, что отрицательно влияет на технико-экономические показатели. В качестве примера можно привести условия работы протяженных конвейерных линий на шахтах предназначенных для транспорта угля. Увеличение их длины приводит к увеличению количества отказов, что оказывает ощутимое влияние на добычу угля. Следовательно, постоянный коэффициент надежности оборудования Кн = const (1.1.3.1-1) не нельзя использовать для разработки моделей технологических звеньев переменной длиной.

Для разработки ЭММ различных технологий, включающих различные технологические звенья оборудования переменной длиной, используются два основных расчетных показателя надежности:

|

|

- |

среднее расчетное количество отказов единицы оборудования за время её эксплуатации; |

|

|

|

- |

средняя расчетная продолжительность устранения одного отказа единицы оборудования за время её эксплуатации. |

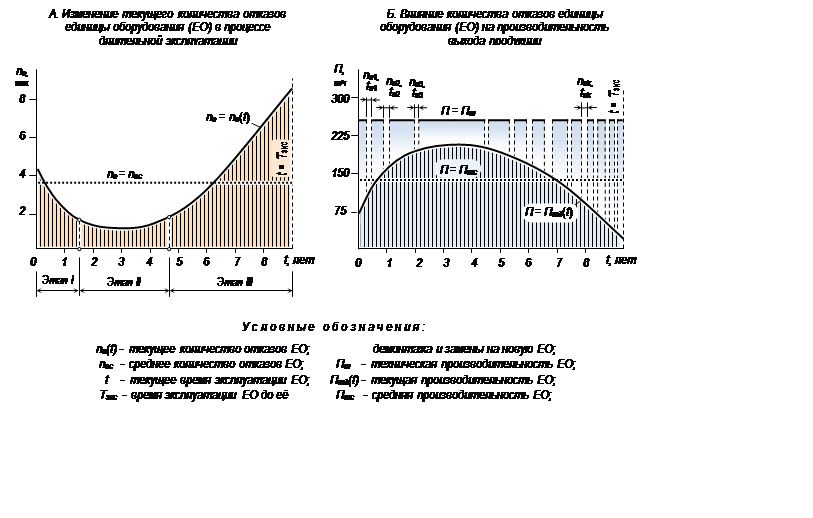

Наблюдаемое количество отказов по1, по2, по3, … одной единицы оборудования, продолжительностью соответственно tо1, tо2, tо3, …, не постоянно по времени эксплуатации t. Для сложного оборудования, например для шахтного ленточного конвейера, конструктивно включающего множество узлов и деталей, выделяется три этапа изменения количества отказов по различным причинам (рис. 1.1.3.1-1):

начальный (I) - с повышенным количеством отказов изза низкого качества изготовления на машиностроительных заводах;

промежуточный (II) - с низким количеством отказов после постепенной замены не качественно изготовленных деталей и узлов;

заключительный (III) - с возрастающим количеством отказов возникающих изза постепенного износа деталей и узлов.

Для любой единицы оборудования среднее количество

отказов за сутки ![]() определяется через отношение

общего количества отказов Nо.экс, наблюдаемое за время его эксплуатации

Тэкс, к этому времени эксплуатации

определяется через отношение

общего количества отказов Nо.экс, наблюдаемое за время его эксплуатации

Тэкс, к этому времени эксплуатации

,

(1.1.3.1-2)

,

(1.1.3.1-2)

|

где |

|

- |

среднее количество отказов единицы оборудования (отрезка технологической линии) за сутки, отк/сут; |

|

Nо.экс |

- |

общее количество отказов различных узлов единицы оборудования или отрезка технологической линии, наблюдаемое за время его эксплуатации до наработки на полный отказ за время Тэкс; |

|

|

Тэкс |

- |

время эксплуатации оборудования до наработки на полный отказ, лет; |

|

|

пдн |

- |

количество рабочих дней в году. |

Продолжительность устранения каждого отказа tо1, tо2, tо3, … также не постоянна и зависит от продолжительности ремонта или полной замены узлов и деталей, входящих в конструкцию используемого оборудования.

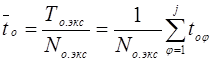

Средняя продолжительность устранения одного отказа ![]() единицы оборудования или отрезка

технологической линии определяется через отношение общей (суммарной)

продолжительности устранения всех возникающих отказов То.экс,

наблюдаемых за время его эксплуатации Тэкс до наработки на

полный отказ, к общему количеству отказов Nо.экс

единицы оборудования или отрезка

технологической линии определяется через отношение общей (суммарной)

продолжительности устранения всех возникающих отказов То.экс,

наблюдаемых за время его эксплуатации Тэкс до наработки на

полный отказ, к общему количеству отказов Nо.экс

, (1.1.3.1-3)

, (1.1.3.1-3)

|

где |

|

- |

среднее время устранения одного отказа оборудования, ч/отк; |

|

То.экс |

- |

общая продолжительность отказов оборудования (отрезка линии), наблюдаемое за время его эксплуатации до наработки на полный отказ; |

|

|

tоφ |

- |

продолжительность устранения φ = 1, 2, 3, …, j - ого отказа оборудования. |

Рис. 1.1.3.1-1. Принципиальные графики изменения текущего количества

отказов no(t) единицы оборудования (ЕО), технической производительности Пт

и текущей производительности Птд добычи угля по времени эксплуатации t.

Продолжительность устранения каждого отказа tоφ в любом технологическом звене формируется из затрат времени на отдельные операции

tоφ = tос + tоо + tоу + tоз, (1.1.3.1-4)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.