Министерство образования Российской Федерации

Государственное образовательное учреждение

высшего профессионального образования

«СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ»

специальности "Литейное производство черных и цветных металлов" (110400)

Новокузнецк

2003

УДК 621.74:371.388.001.1

Ч 66

Рецензент:

кандидат технических наук, доцент,

зав. кафедрой металлургии чугуна ГОУ ВПО «СибГИУ»

Долинский В.А.

Ч 66 Численное моделирование процесса формирования структуры отливки: Метод. указ. / Сост.: В.Б. Деев, А.В. Феоктистов: ГОУ ВПО «СибГИУ». – Новокузнецк, 2003. – 13 с., ил.

Изложены рекомендации к выполнению лабораторной работы по расчету основных параметров структуры отливки численным методом с помощью ЭВМ.

Предназначена для студентов специальности «Литейное производство чёрных и цветных металлов» (110400).

Теоретическая часть

Кристаллическое строение отливок, формирующееся при переходе металла из жидкого состояния в твердое, оказывает большое влияние на механические и эксплуатационные свойства литого металла и качество отливок. Структура металла зависит от большого числа различных по своей природе факторов – как металлургических (перегрев металла при плавке, состав шлака и газовой атмосферы в печи, способ раскисления и т.д.), так и технологических (температура заливки металла, состав и способ введения модификаторов, тепловая активность формы и т.д.).

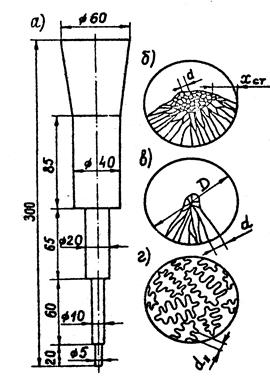

Для оценки влияния различных факторов на структуру используют технологические пробы (рисунок 1, а) с переменной толщиной сечения (клиновидные, конические, ступенчатые образцы), позволяющие установить чувствительность металла к исследуемому фактору в зависимости от толщины отливки, определяющей различную среднюю скорость затвердевания V3 или скорость охлаждения V0.

Для

цилиндрической ступени пробы диаметром D можно, используя известную

формулу полной продолжительности затвердевания ![]() [1, 2,

3], выразить V3 и V0 соотношениями:

[1, 2,

3], выразить V3 и V0 соотношениями:

где R – приведенная

толщина отливки; для цилиндра R = D/4; К – коэффициент

затвердевания; Dtинт=tл–tс - температурный интервал затвердевания

сплава (tл и tс - температуры ликвидуса и солидуса

соответственно). Макроструктуру отливок характеризуют на изломе или макрошлифе

средним размером зерна d3 и относительной протяженностью зоны

столбчатых кристаллов

где R – приведенная

толщина отливки; для цилиндра R = D/4; К – коэффициент

затвердевания; Dtинт=tл–tс - температурный интервал затвердевания

сплава (tл и tс - температуры ликвидуса и солидуса

соответственно). Макроструктуру отливок характеризуют на изломе или макрошлифе

средним размером зерна d3 и относительной протяженностью зоны

столбчатых кристаллов ![]() (рисунок 1, б). Под r понимается

радиус пробы. Размер зерна измеряют в центральной равноосной зоне отливки, а

при наличии транскристаллизации (

(рисунок 1, б). Под r понимается

радиус пробы. Размер зерна измеряют в центральной равноосной зоне отливки, а

при наличии транскристаллизации (![]() ) – по наибольшей ширине

столбчатых кристаллитов у поверхности образца (рисунок 1, в). Микроструктуру

отливок характеризуют на специально протравленном микрошлифе, выявляющем внутреннее

дендритное строение макрозерна, среднее расстояние dII, между вторичными осями дендрита (иногда эту

характеристику именуют средним размером дендритной ячейки) (рисунок 1, г).

) – по наибольшей ширине

столбчатых кристаллитов у поверхности образца (рисунок 1, в). Микроструктуру

отливок характеризуют на специально протравленном микрошлифе, выявляющем внутреннее

дендритное строение макрозерна, среднее расстояние dII, между вторичными осями дендрита (иногда эту

характеристику именуют средним размером дендритной ячейки) (рисунок 1, г).

|

Кристаллическая структура отливок формируется в результате возникновения и роста центров кристаллизации в переохлажденном расплаве. Скорость образования зародышей n и линейная скорость их роста V, как показывают эксперименты и термодинамический анализ процесса, зависят от состава и состояния расплава (наличия растворимых и нерастворимых примесей, величины межфазного натяжения и т.д.), а также величины переохлаждения ΔT. Эти зависимости обычно аппроксимируют степенными функциями типа:

![]() ,

, ![]() ;

; ![]() ,

, ![]() , (1)

, (1)

где ![]() ,

, ![]() - кинетические коэффициенты;

- кинетические коэффициенты; ![]() - температурный интервал метастабильности

расплава, то есть его устойчивости в переохлажденном состоянии до появления

первых зародышей; m, S – коэффициенты.

- температурный интервал метастабильности

расплава, то есть его устойчивости в переохлажденном состоянии до появления

первых зародышей; m, S – коэффициенты.

Образование твердой фазы количества m в виде растущих кристаллитов сопровождается выделением теплоты кристаллизации Qкр и вызывает уменьшение переохлаждения. Тепловой баланс в отливке описывается уравнением Н.Г. Гиршовича:

![]()

![]() , (2)

, (2)

где V -объем отливки; ![]() - интенсивность отвода теплоты в форму

через поверхность теплообмена F;

- интенсивность отвода теплоты в форму

через поверхность теплообмена F; ![]() - время;

с - объемная теплоемкость металла.

- время;

с - объемная теплоемкость металла.

Количество выделившейся твердой фазы m, определяющее величину теплоты кристаллизации Qкр выражением Qкр = m∙L, рассчитывается по уравнению И.Л. Миркина и А.Н. Колмогорова [2]:

![]() , (3)

, (3)

где L - удельная объемная теплота кристаллизации; w - коэффициент, величина которого зависит от количества вынужденных зародышей NB, образующихся на затравках или изоморфных включениях, находящихся в жидком металле, а также от самопроизвольно образующихся со скоростью n центров кристаллизации и скорости их совместного роста:

, (3а)

, (3а)

где j - количество жидкой фазы.

В зависимости от

интенсивности теплоотвода ![]() и свойств расплава (L,

с, Kn, Kv, S, μ, ΔT' и т. д. ), а также размеров и

конфигурации отливки (V, F) в различных точках по сечению отливки

возникает определенное переохлаждение, вызывающее образование и рост кристаллитов.

Дисперсность макроструктуры (размер зерна) определяется общим количеством

самопроизвольно возникших NС и выросших на затравках и

включениях NВ вынужденных кристаллитов:

и свойств расплава (L,

с, Kn, Kv, S, μ, ΔT' и т. д. ), а также размеров и

конфигурации отливки (V, F) в различных точках по сечению отливки

возникает определенное переохлаждение, вызывающее образование и рост кристаллитов.

Дисперсность макроструктуры (размер зерна) определяется общим количеством

самопроизвольно возникших NС и выросших на затравках и

включениях NВ вынужденных кристаллитов:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.