Для полиэдрической структуры средний размер зерна можно определить соотношением

Математическая модель кристаллизации сплава

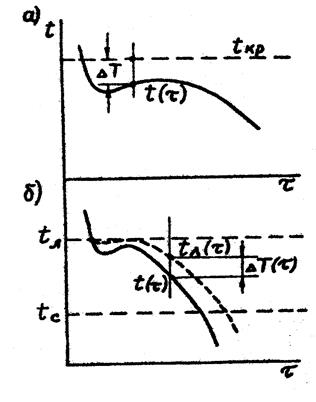

Совокупность формул (1) - (3) описывает процесс кристаллизации металла или сплава, затвердевающего при постоянной температуре tкр , от которой отсчитывается текущее переохлаждение DТ (рисунок 2, а):

![]() .

.

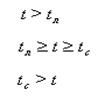

Для сплавов,

кристаллизующихся в температурном интервале

![]() (рисунок 2, б), переохлаждение необходимо

отсчитывать от температуры ликвидуса tл остаточной жидкой фазы, состав которой меняется по

мере выделения твердой фазы:

(рисунок 2, б), переохлаждение необходимо

отсчитывать от температуры ликвидуса tл остаточной жидкой фазы, состав которой меняется по

мере выделения твердой фазы:

![]() .

(4)

.

(4)

Без значительной погрешности можно принять, что линия ликвидуса бинарной диаграммы состояния является прямой с угловым коэффициентом р , то есть

![]() . (5)

. (5)

где С0 - исходный состав сплава; Сж - текущей состав жидкой фазы.

С учетом (5) уравнение (4) приобретает вид:

![]() (6)

(6)

Состав жидкой фазы Сж(t) однозначно

связан с количеством m и средним составом Ст(t) выделившейся твердой фазы ![]() . Если состав твердой и жидкой фазы связаны между

собой постоянным коэффициентом распределения примеси

. Если состав твердой и жидкой фазы связаны между

собой постоянным коэффициентом распределения примеси ![]() , тогда можно записать соотношение

, тогда можно записать соотношение

![]() ,

(7)

,

(7)

справедливое при равномерном распределении примеси в объеме каждой из фаз.

Рисунок 2 - Процесс кристаллизации сплавов: а – затвердевающих при постоянной температуре; б – затвердевающих в интервале температур.

Следует оговорить, что состав жидкой фазы Сж изменяется не только во времени в связи с изменением количества твердой фазы, но и по сечению отливки, имеющей неравномерное распределение температуры, переохлаждения, количества твердой фазы и т.д. Строгое решение задачи возможно лишь с учетом не только тепловых, но также диффузионных и конвективных процессов, определяющих локальный состав жидкой фазы. Однако полное решение подобной задачи является делом будущего. Как показывают опыты, достаточно хорошее приближение можно получить, не рассматривая явления молекулярного и конвективного переноса примеси, т.е. на основе уравнения теплопроводности

![]() (8)

(8)

![]() где l -

теплопроводность металла; r - пространственная координата; b - коэффициент, определяющий конфигурацию отливки (значения b0,5 = 0,1,2 соответствуют

плоской, цилиндрической или шаровой отливке); с(t) – объемная теплоемкость металла в жидком (Сж),

твердом (Ст) состоянии или в период кристаллизации:

где l -

теплопроводность металла; r - пространственная координата; b - коэффициент, определяющий конфигурацию отливки (значения b0,5 = 0,1,2 соответствуют

плоской, цилиндрической или шаровой отливке); с(t) – объемная теплоемкость металла в жидком (Сж),

твердом (Ст) состоянии или в период кристаллизации:

С(t) = ![]()

Начальное условие

задается в виде исходного равномерного распределения температуры заливки

металла tзал

![]() . Граничные

условия на поверхности раздела металла – форма (t = tn при

r = R, где tn –температура поверхности

формы) могут быть заданы в форме:

. Граничные

условия на поверхности раздела металла – форма (t = tn при

r = R, где tn –температура поверхности

формы) могут быть заданы в форме:

![]() , (9a)

, (9a)

отвечающей охлаждению металла в тонкостенном металлическом кокиле по закону Ньютона с коэффициентом теплоотдачи a в среде с температурой tср или в виде:

![]() , (9б)

, (9б)

соответствующем теплоотводу в неметаллическую (песчаную) форму с тепловой активностью bф и начальной температурой tн .

Уравнения (1) – (3) и (4) – (9) образуют замкнутую систему, описывающую тепловые и кристаллизационные явления (на макроуровне) в отливке, и составляют в совокупности математическую модель процесса затвердевания и формирования макроструктуры. Аналитическое решение этой системы получить невозможно, в связи с чем задача решается численным методом с использованием ЭВМ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.