2. В соответствии с ниже приведенными правилами формируется все множество технологических процессов, обеспечивающих получение в минимальные сроки поверхностей детали на оборудовании свободном в момент опроса.

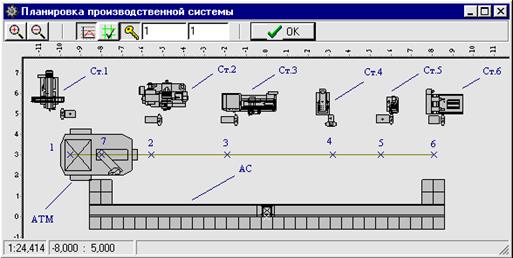

В условиях единичного и мелкосерийного производства одной из первых задач, решаемых в процессе планирования работы участка (рис. 4.8) является выбор размеров партий обработки и последовательности их запуска. Для реализации такого подхода выдвинут ряд предположений о рациональном ранжировании партий изделий для выбора очередности их обработки. Для учета влияния временного фактора на изменение структуры ТП (фазовых организационно-технологических изменений в СОМР) предлагается ввести в модель управления процессом формированием его структуры фазовую переменную (t).

|

Рис. 4.8. Пример модели участка механической обработки корпусных деталей. |

|

|

Если размеры партии обработки в основном ограничиваются объективными факторами: вместимостью накопителей склада, транспортной системы, станков, то последовательность их обработки определяется свободным оборудованием, позволяющим реализовать технологический процесс.

|

Рис. 4.9. Основные параметры имитационной модели участка (рис. 4.8). |

Тогда для минимизации времени выполнения производственного задания (рис. 4.4) необходимо сформировать такую последовательность запуска изделий на обработку, при которой их пролеживание и простои оборудования были бы минимальными, при условии, что маршруты обработки изделий являются оптимальными, а технологическое оборудование работает в оптимальном режиме.

Допустим в детерминированной постановке задачи формирования

маршрута обработки (Mi) вероятность работы каждого станка (Стk)

равна 1. При этом за каждым из них (рис. 4.4) закреплен некоторый набор

операций (Nопk). Тогда вероятность выполнения j-й

безприоритетной операции закрепленной за к-м станком ![]() ,

можно определить из выражения (табл. 4.1)

,

можно определить из выражения (табл. 4.1)

Тогда

вероятность выполнения последовательного набора операций i-го маршрута ![]() без ожидания свободного оборудования (Рмi),

можно определить из выражения

без ожидания свободного оборудования (Рмi),

можно определить из выражения

где Мопi - количество операций в i-м маршруте обработки.

|

Таблица 4.1. Вероятности выполнения технологических операций

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из практики функционирования ГПС известно, что в первую очередь целесообразно выполнение тех операций, которые входят в момент опроса состояния оборудования (t) в самый короткий маршрут (по количеству оставшихся и длительности операций) и имеют наибольшую вероятность выполнения.

Таким образом, для определения последовательности запуска изделий на обработку необходимо ранжировать маршруты их обработки по значениям параметров Рмi

Будем считать, что вероятность, выполненной к моменту

времени t, операции ![]() равна 1

равна 1 ![]() , а вероятность выполняемой в момент

времени t операции условно примем равной ¥

, а вероятность выполняемой в момент

времени t операции условно примем равной ¥ ![]() . Для операций, которые должны быть выполнены

на к-м станке в момент времени t, но не выполняются из-за того, что он занят, вероятность

выполнения примем равной Æ

. Для операций, которые должны быть выполнены

на к-м станке в момент времени t, но не выполняются из-за того, что он занят, вероятность

выполнения примем равной Æ ![]() .

.

Тогда для рассматриваемого примера значения вероятностей выполнения технологических операций и маршрутов обработки в соответствии с плановым заданием (рис. 4.10) в момент времени t=0 представлены в табл. 4.2. В виде многоэтажных дробей представлены значения вероятностей реализации маршрутов (операций) при использовании различных станков.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.