Сварку корпусных деталей выполняют всеми видами соединений: стыковыми, нахлёсточными, тавровыми и угловыми. Все соединения, кроме стыкового, могут быть образованы стыковыми и угловыми швами. Стыковые соединения выполняют стыковыми швами. Сварные швы на чертежах деталей изображают и обозначают по ГОСТ 2.312. Линия-выноска заканчивается на шве детали односторонней стрелкой. Над полкой линии-выноски помещают условное обозначение со следующими элементами:

1) обозначение стандарта на типы и конструктивные элементы сварных соединений; например, ГОСТ 5264-80 регламентирует ручную дуговую сварку;

2) буквенно-цифровое обозначение шва по ГОСТ 5264-80; например, Н2 – двухстороннее нахлёсточное соединение, Т3 – непрерывный двухсторонний угловой шов таврового соединения, С7 – двухсторонний стыковой шов стыкового соединения;

3) знак ◣ и размер катета углового шва (в мм). Обозначения одинаковых швов наносят только у одного изображения. При этом на линии-выноске обозначают количество одинаковых швов и порядковый номер. На полках остальных одинаковых швов указывают только порядковый номер (см. раздел 30).

3.3. Азбука конструирования

1. Литые корпуса редукторов проектируют при серийном производстве, сварные корпуса – при единичном и мелкосерийном.

2. Поверхности корпусных деталей, соприкасающиеся с другими деталями, должны быть обработаны.

3. Ограничение обрабатываемой поверхности осуществляется проектированием фланцев, платиков, бобышек, цековок и т. п.

4. Толщину стенки корпуса и диаметры болтов определяют через крутящий момент на тихоходном валу.

5. Ширину фланцев и платиков принимают больше диаметра болтов приблизительно в 2,5 раза (К = 2,5dб). Болты размещают посередине фланца (С = 0,5К).

6. Глубина ввинчивания в стальной корпус h » dб, чугунный корпус h » 1,5 dб.

7. Смотровые отверстия проектируют максимально возможных размеров.

4. КОНСТРУИРОВАНИЕ ДЕТАЛЕЙ ПЕРЕДАЧ

4.1. Зубчатые колёса

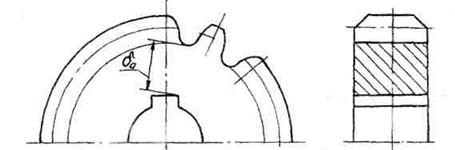

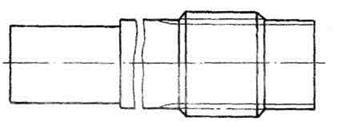

При проектировании зубчатого колеса следует учитывать материал колеса, его размер, технологию получения заготовки, зависящую от масштаба производства. При единичном и мелкосерийном производстве колёс с диаметром вершин da£ 150 мм их изготавливают из круглого проката или поковок. Шестерни малых размеров (da£200 мм) проектируют в виде сплошных дисков (рис. 21). Весьма вероятна конструкция в виде вал-шестерни, один из вариантов которой приведён на рис. 22.

|

Рис. 21. Конструкция насадного колеса

|

Рис. 22. Вал-шестерня цилиндрическая

Во избежание перерасхода материала заготовки вал-шестерен со значительной разностью максимального и минимального диаметров их целесообразно получать ковкой или штамповкой. Шестерню необходимо располагать ближе к опоре, более удалённой от хвостовика вала. Все поверхности быстроходных колёс и шестерён обрабатывают на металлорежущих станках.

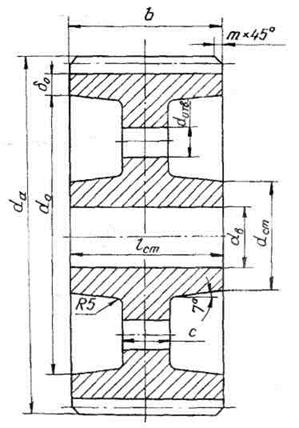

При массовом производстве колёса получают штамповкой или литьём. В этих случаях необработанные поверхности сохраняют коническую форму штампов и литейных форм. «Классическая» конструкция зубчатого колеса состоят из венца, ступицы, диска или спиц. Венец содержит зубья и обод. Толщина обода:

![]() мм, (21)

мм, (21)

где т – модуль зацепления, мм (тп – для цилиндрических, тпт _ для конических, тt– для червячных колёс).

Рис. 23. Штампованное колесо

Такой же следует принимать минимальную толщину насадной шестерни, считая от впадины зубьев до отверстия шпоночного паза (рис. 21). Конструкция штампованного колеса с диаметром da£500 мм изображена на рис. 23. Размеры ступицы принимают по формулам (14) и (15). При серийном производстве желательно, чтобы длина ступицы была равна ширине венца, что позволяет нарезать пакетом из нескольких колёс. Отношение длины ступицы к диаметру вала должно быть не менее 0,8. Это позволит исключить на валу упорные бурты, увеличивающие диаметр заготовки вала.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.